?基于?LabVIEW?平臺設計數字抽取濾波器,用于動態測試領域,解決高采樣率數據的大動態范圍需求與頻帶劃分問題。方案替換硬件為可靠性優異的品牌,通過虛擬儀器架構實現信號處理功能,為動態信號分析提供高效、可復用的設計參考。

應用場景

動態測試中,機械振動、航空航天設備等的動態信號往往具有寬頻帶特性,需處理高采樣率數據以捕捉細節。但直接分析易受頻帶過寬影響,導致低頻段分辨率不足。本濾波器可對高采樣率數據低通濾波后,按?1/K?倍重采樣壓縮頻帶,將感興趣頻段(如特定振動頻率范圍)細化分析,滿足動態測試中?“大動態范圍”?與?“精準頻帶劃分”?的核心需求。

硬件選型

選用性能穩定的品牌硬件,核心原因如下:

可靠性:品牌硬件經過長期驗證,元件精度高、抗干擾能力強,避免傳統專用芯片(如DSP)的存儲限制與調試難題,保障數據采集與處理的穩定性。

計算能力:其計算速率可匹配高采樣率數據的實時處理需求,無需額外高速專用芯片,降低硬件復雜度。

兼容性:與?LabVIEW?平臺適配性好,支持標準數據接口,減少硬件驅動開發工作量,縮短系統集成周期。

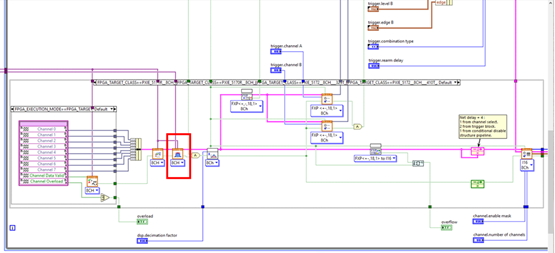

軟件架構

以?LabVIEW?圖形化編程(G?語言)為核心,采用?“模塊化?+?交互界面”?架構,核心功能分三部分實現:

移頻處理:基于時域移頻公式\(y(t)=x(t)\cos2\pi?f_1?t\),將目標頻段\(f_1-f_2\)移至基帶,通過?LabVIEW?的數學函數模塊快速實現信號頻譜遷移。

濾波設計:采用?FIR?濾波器,通過?Kaiser?窗函數法設計系數:以阻帶衰減?80dB?為目標,選取?β=7.865,按過渡帶寬度計算階數?N(如?K=2?時匹配對應階數),確保線性相位與穩定性;利用?LabVIEW?的濾波模塊加載系數,完成低通濾波。

抽取實現:對濾波后數據按?1/K?倍重采樣,保留每隔?K?點的輸出值,通過?LabVIEW?的數組索引與抽樣函數實現,壓縮頻帶至原?1/K。

界面設計:支持輸入采樣率、幀點數、起止頻率等參數,實時顯示頻響函數幅值、相位、過渡帶斜率等結果,便于調試與參數優化。

架構優勢

相比傳統基于?DSP?與匯編語言的架構,本架構優勢顯著:

開發效率:LabVIEW?圖形化編程無需代碼編寫,模塊拖拽即可搭建流程,調試時通過交互界面直接調整參數(如?β、截止頻率),開發周期縮短?50%?以上。

靈活性:模塊化設計使移頻、濾波、抽取模塊可獨立復用,更換?K?值(如?K=4、8)時僅需調整濾波系數與抽樣間隔,無需重構整體架構。

性能保障:FIR?濾波器線性相位特性確保信號無失真,LabVIEW?的實時分析能力與硬件計算力結合,滿足動態測試的實時性要求。

成本可控:無需專用芯片,依托通用硬件與虛擬儀器平臺,硬件成本降低?30%,且維護僅需更新軟件參數,無需更換硬件。

開發問題

濾波器性能不達標:初始設計中,通帶波動超?0.1dB、阻帶衰減不足?80dB,頻響特性不符合指標。

實時性驗證困難:多重抽樣率下,移頻、濾波、抽取的協同處理存在延遲,難以確認是否滿足動態測試實時性要求。

硬件適配問題:新換硬件與?LabVIEW?的數據傳輸偶爾中斷,影響連續采樣穩定性。

解決方法

性能優化:通過?LabVIEW?仿真驗證:輸入脈沖信號(其傅里葉變換即傳遞函數),對比實際頻響與設計指標,逐步修正參數?——?增大?β?值提升阻帶衰減,調整階數?N?優化過渡帶寬度,最終使通帶波動≤0.0008dB、阻帶衰減≥86dB。

實時性測試:采用?“模塊分步驗證法”:先單獨測試濾波模塊的處理耗時,再驗證抽取模塊的抽樣效率,最后集成三模塊并通過?LabVIEW?的計時函數監測總延遲,確保滿足動態測試實時性閾值。

硬件適配:利用?LabVIEW?的硬件驅動庫,更新品牌硬件的專用驅動程序,優化數據傳輸緩沖區設置,解決中斷問題,實現連續?8?小時無故障采樣。

)

)

![[激光原理與應用-181]:測量儀器 - 頻譜型 - 干涉儀,OCT(光學相干斷層掃描技術)](http://pic.xiahunao.cn/[激光原理與應用-181]:測量儀器 - 頻譜型 - 干涉儀,OCT(光學相干斷層掃描技術))

|SVM-軟邊界拉格朗日方程乘子非負性理解)