工業自動化系統中,車間內通常部署多臺PLC設備并需通過中央監控平臺實現集中管控。考慮到工業現場設備間距普遍在數十至數百米范圍,傳統有線以太網雖能保障傳輸速率,但其施工需面臨電纜溝開挖或復雜布線工程,既增加線材采購、人力投入及工期成本,又影響生產環境整潔度。本方案推薦的無線以太網技術,在維持同等傳輸性能的前提下,可有效規避物理線纜部署難題,其覆蓋半徑靈活適配5米至1000米的應用場景。經綜合測算,相較于有線方案在施工周期、線材損耗及人工費用等方面的顯性支出,無線組網方式可降低約40%的部署成本,同時縮短60%以上的實施周期,真正實現經濟性與便捷性的雙重提升。

一、方案概述

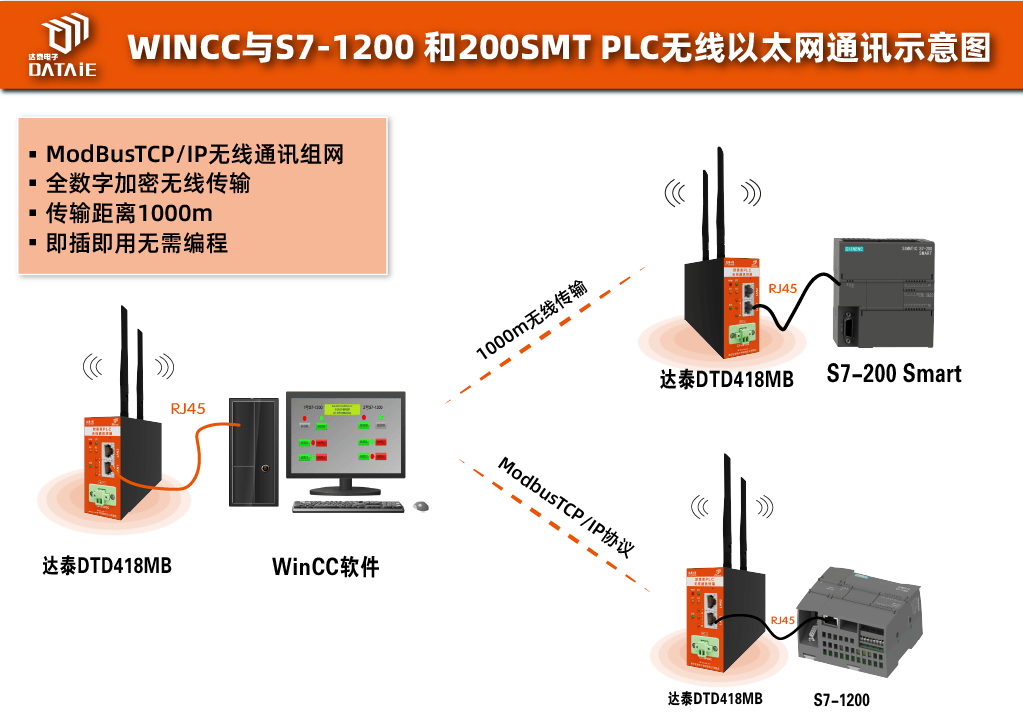

本方案以WinCC與西門子S7-1200和S7-200Smart PLC為例,在ModbusTCP/IP協議下實現無線以太網通信實現過程。在本方案中采用了西門子PLC無線通訊終端——DTD418MB,作為實現無線通訊的硬件設備,用戶無需更改程序。

二、測試設備與參數

l 西門子PLC型號:S7-1200 × 1臺

l 西門子PLC型號:S7-200Smart × 1臺

l 上位機:WinCC7.4 × 1臺

l 無線通訊終端——DTD418MB × 3塊

l 主從關系:1主2從

l 通訊接口:RJ45接口

l 供電:12-24VDC

l 通訊協議:ModbusTCP/IP協議

l 傳輸距離:100米,1KM

三、接線方式

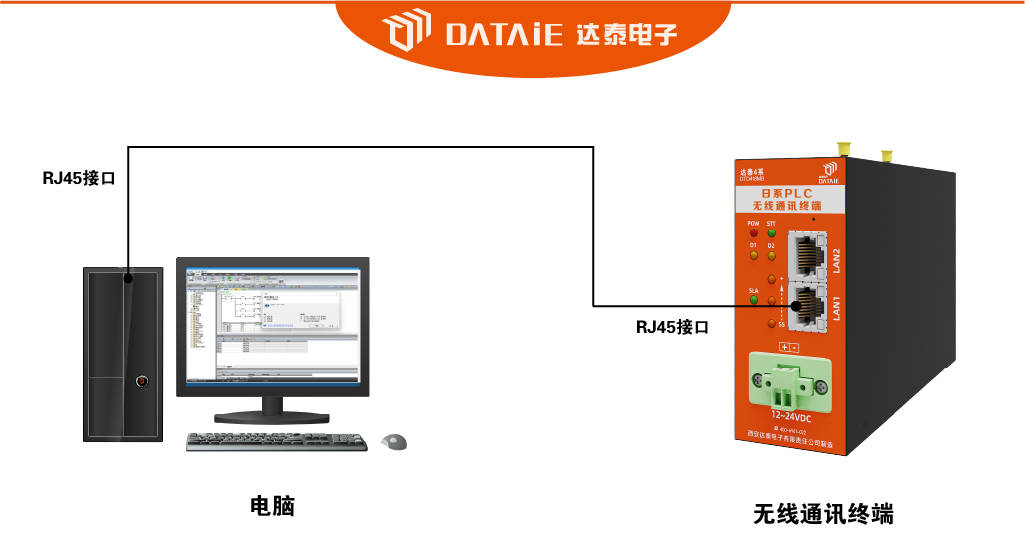

1.上位機與DTD418MB接線

用一根通訊線,一端接入DTD418M的RJ45接口,另一端接入上位機的RJ45接口。

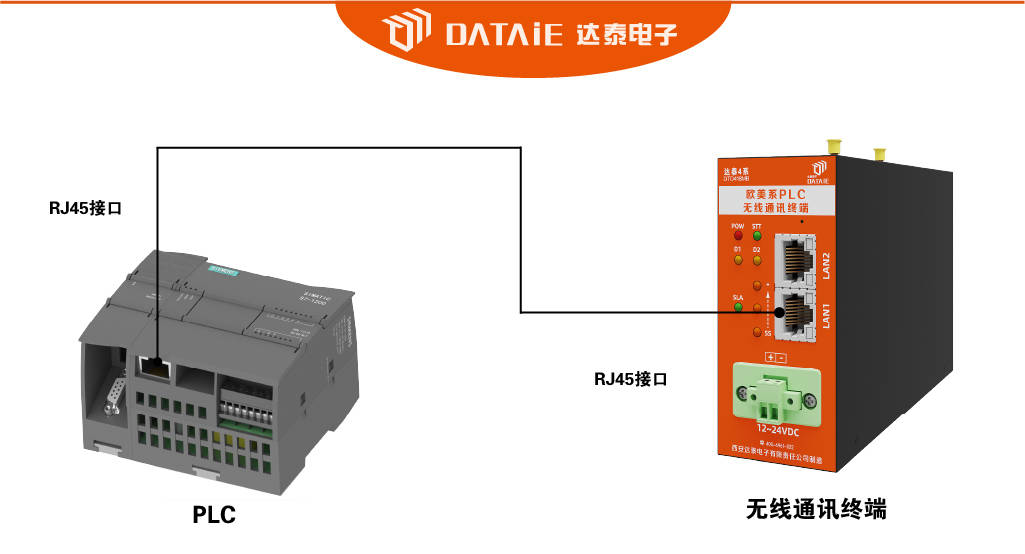

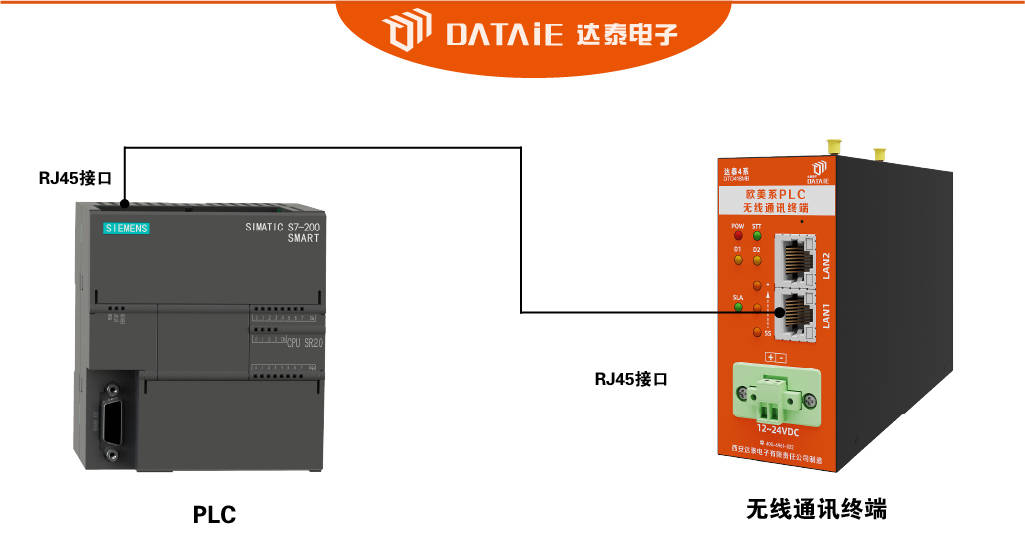

2.PLC與DTD418MB接線

用一根通訊線,一端接入DTD418M的RJ45接口,另一端接入S7-1200的RJ45接口。

用一根通訊線,一端接入DTD418M的RJ45接口,另一端接入S7-200SMART的RJ45接口。

四、WinCC參數設置及測試界面

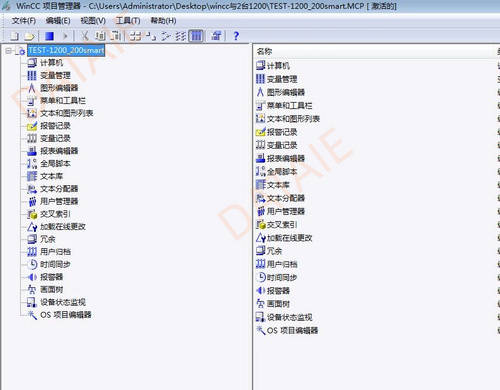

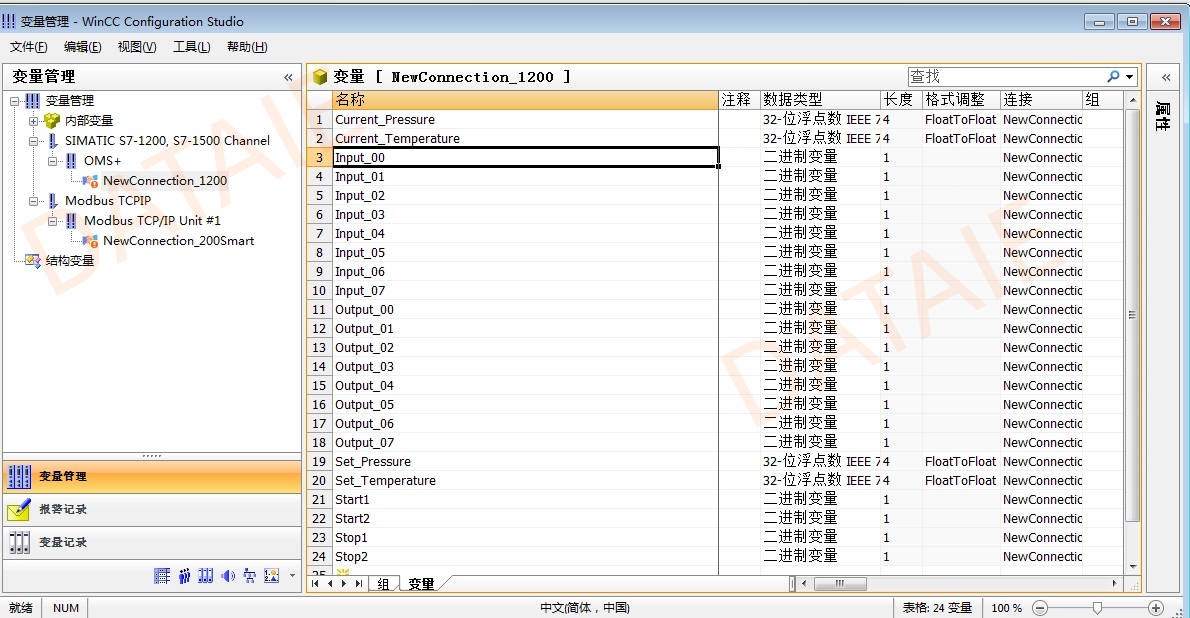

1.打開變量管理

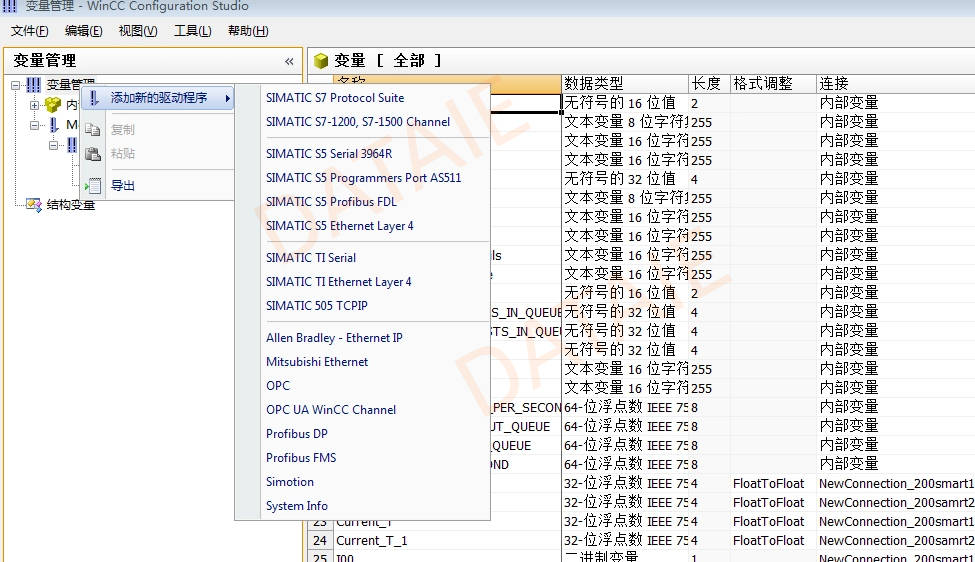

2.添加新的驅動程序

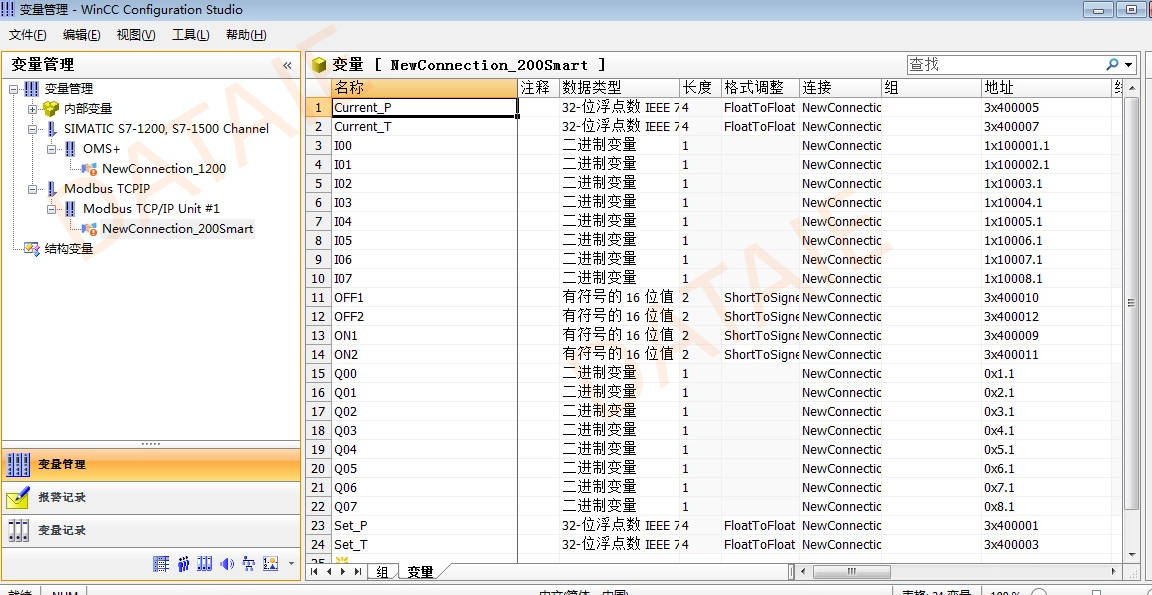

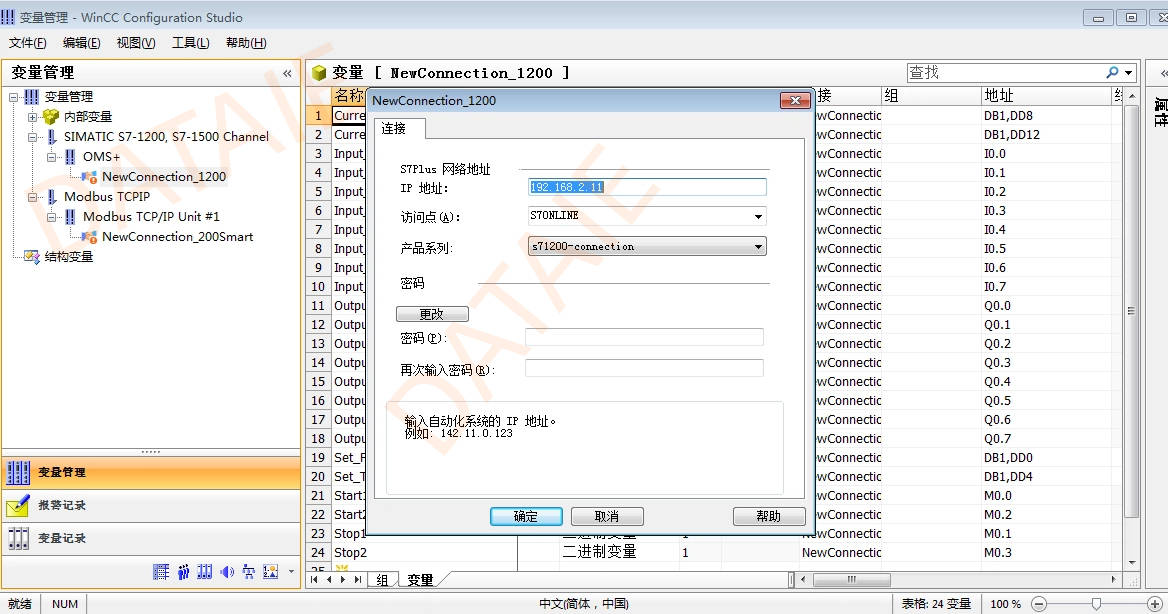

3.添加2個不同地址的PLC

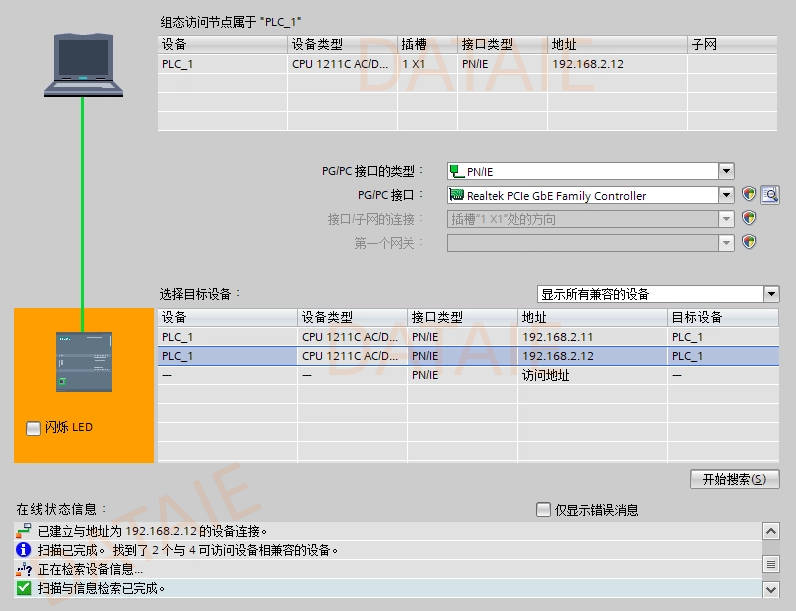

其中的“192.168.2.11”是cpu的ip地址。如果有多臺PLC的IP地址不同即可,需要在同一個局域網內。

4.添加相應的變量名稱和地址

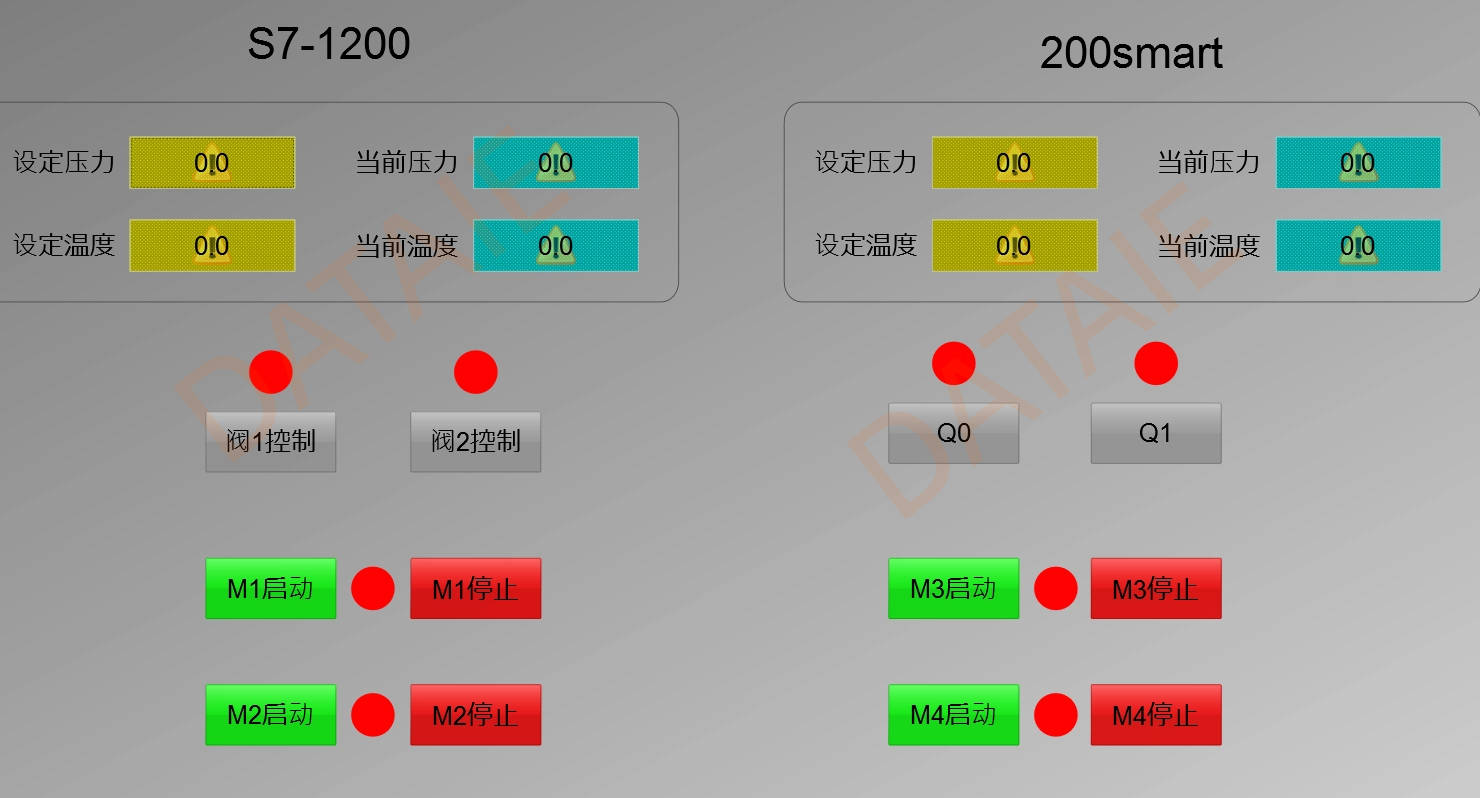

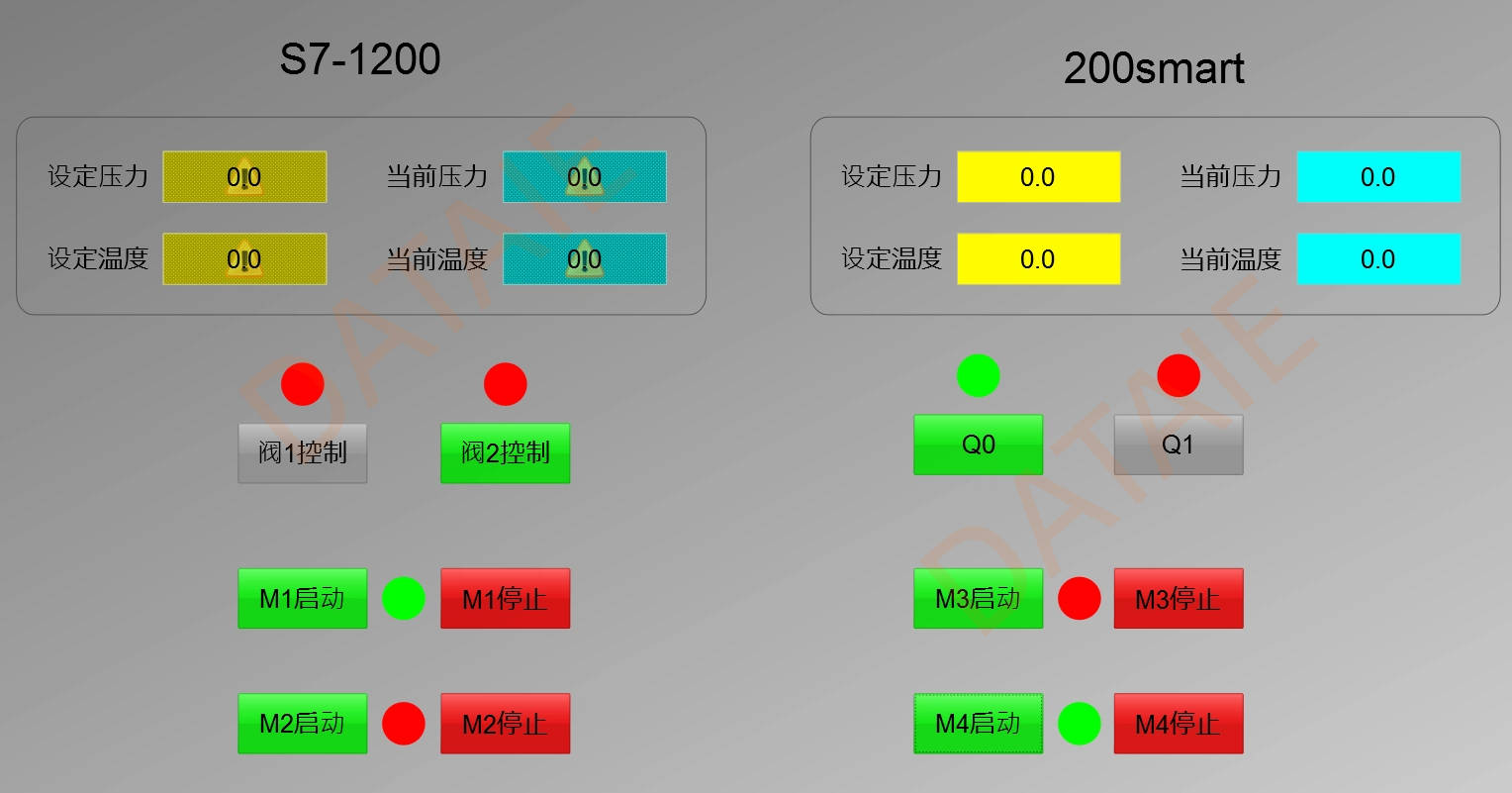

5.畫面設計

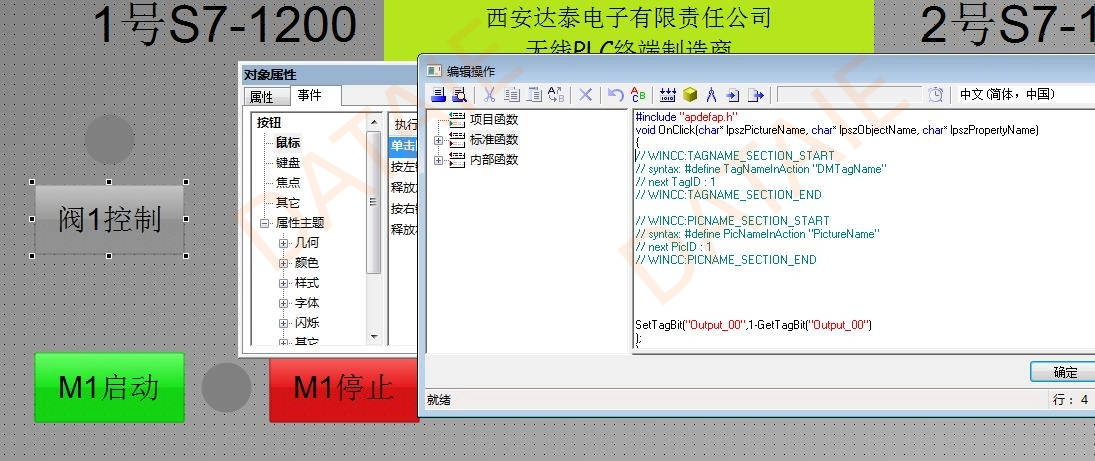

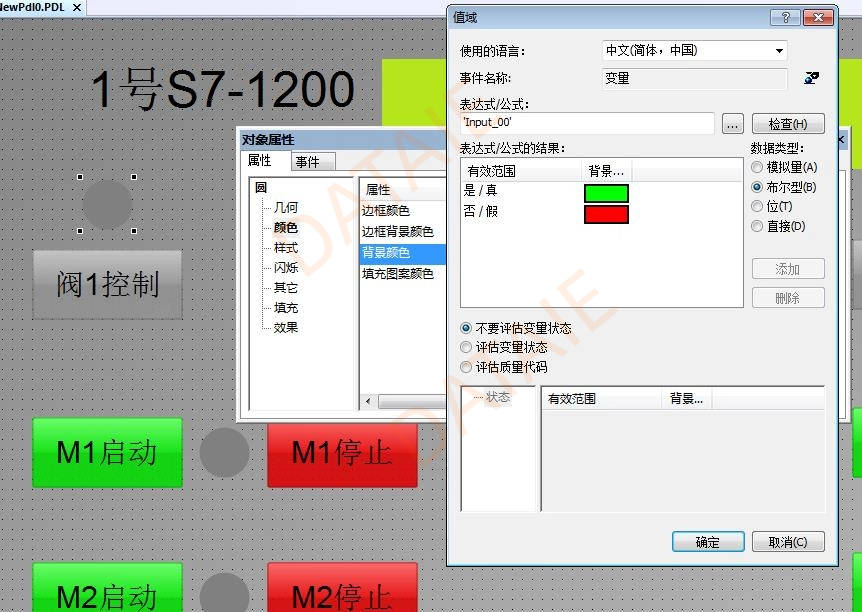

6. 畫面控件與變量的關聯

五、PLC參數設置

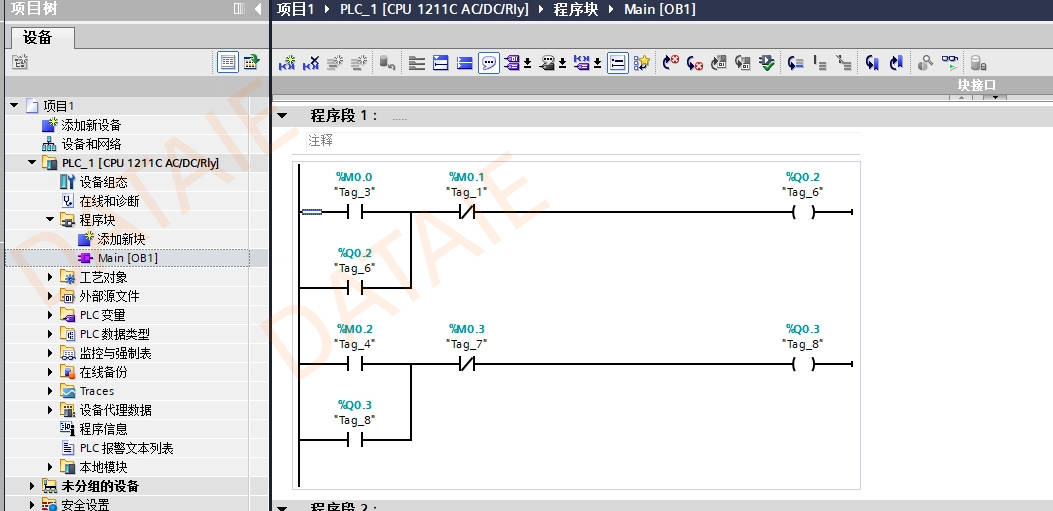

1. 編寫一個啟停程序

其中Q0.2和Q0.3是起保停

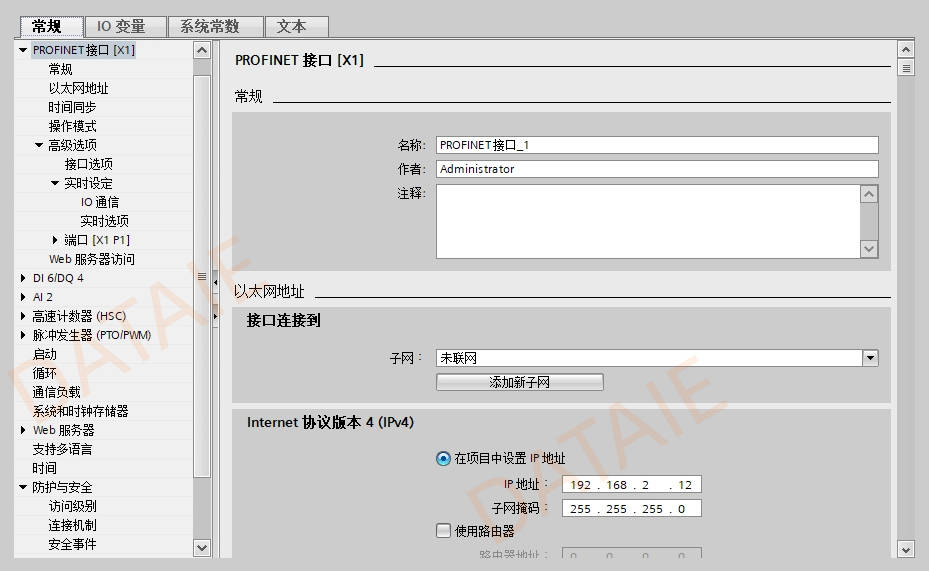

2. PLC的IP地址設置

3. 將程序下載到PLC

六、測試方法

1. 用WICC的Q0和Q1按鈕控制PLC對應的Q點,同時在WINCC上監測Q點輸出。

2. 給PLC的I點輸入信號,看WINCC是否有監測到相應點的信號

3. 通過給PLC相應寄存器寫入數值,看WINCC是否有對應的數值

測試結果詳見文件夾

本方案例程源代碼在《WinCC與S7-1200和S7-200SMT PLC無線以太網通信》文件內。

可絲我索取。

創建第一個Shader項目)

的組成詳解)

)