工業焊接作為現代制造業的重要組成部分,廣泛應用于汽車、航空航天、建筑、船舶等多個領域。隨著自動化技術的快速發展,焊接機器人已成為提升焊接效率和質量的關鍵裝備。在傳統焊接及部分自動化焊接過程中,氣體流失問題仍然普遍存在,不僅增加了生產成本,還對環境造成了負面影響。

傳統焊接與焊接機器人中的氣體流失問題?

1. 氣體浪費現象

在傳統手工焊接及部分早期焊接機器人系統中,保護氣體(如氬氣、二氧化碳等)用于防止焊接區域氧化,但受設備設計或操作限制,氣體流失現象嚴重。例如,焊槍角度偏差、噴嘴與工件距離不當、焊接參數不匹配等問題,均會導致保護氣體未能有效覆蓋熔池,造成浪費。而在焊接機器人應用中,若未配備WGFACS智能氣體調控系統,同樣會出現氣體過量噴射或泄漏的情況。?

2. 經濟成本增加

氣體流失直接推高了生產成本。據統計,傳統焊接和部分非智能化的焊接機器人系統,氣體消耗量可能比實際需求要高。對于大規模使用焊接機器人的企業來說,這種浪費會顯著增加運營成本。此外,頻繁更換氣瓶或維護供氣系統也會增加額外支出。?

焊接機器人結合智能節氣裝置的技術突破?

1. 智能節氣系統的工作原理

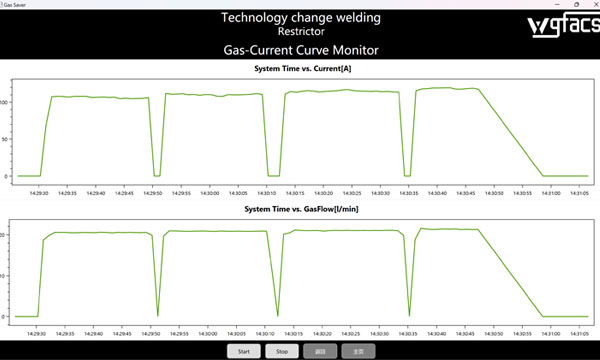

為解決氣體流失問題,焊接機器人開始集成WGFACS智能節氣裝置。該技術通過高精度傳感器實時監測焊接環境,動態調節氣體流量。例如:?

- 自適應氣流控制:根據焊接速度、電流及工件形狀,自動調整保護氣體噴射量和覆蓋范圍。?

- 閉環反饋系統:通過實時檢測熔池狀態,優化氣體輸送效率,避免過量供氣。?

2. 技術優勢

相比傳統焊接設備,配備WGFACS智能節氣系統的焊接機器人具備以下優勢:?

- 精準高效:通過算法優化,減少氣體浪費,提升焊接質量一致性。?

- 節能降本:氣體節約了30%-50%,顯著降低企業用氣成本。?

- 智能化管理:支持數據追溯與分析,便于優化生產流程。?

氣體流失是工業焊接長期存在的痛點,而智能化的焊接機器人與節氣技術的結合,為企業提供了高效的解決方案。未來,隨著技術創新和行業標準的完善,焊接機器人不僅將在精度和效率上持續突破,還將在節能減排方面發揮更大價值,推動制造業可持續發展。

![[Token]Token merging for Vision Generation](http://pic.xiahunao.cn/[Token]Token merging for Vision Generation)

,前后端完整代碼奉上!)

)