資料解讀:《西門子數字化研發設計制造一體化規劃案例》

詳細資料請看本解讀文章的最后內容。

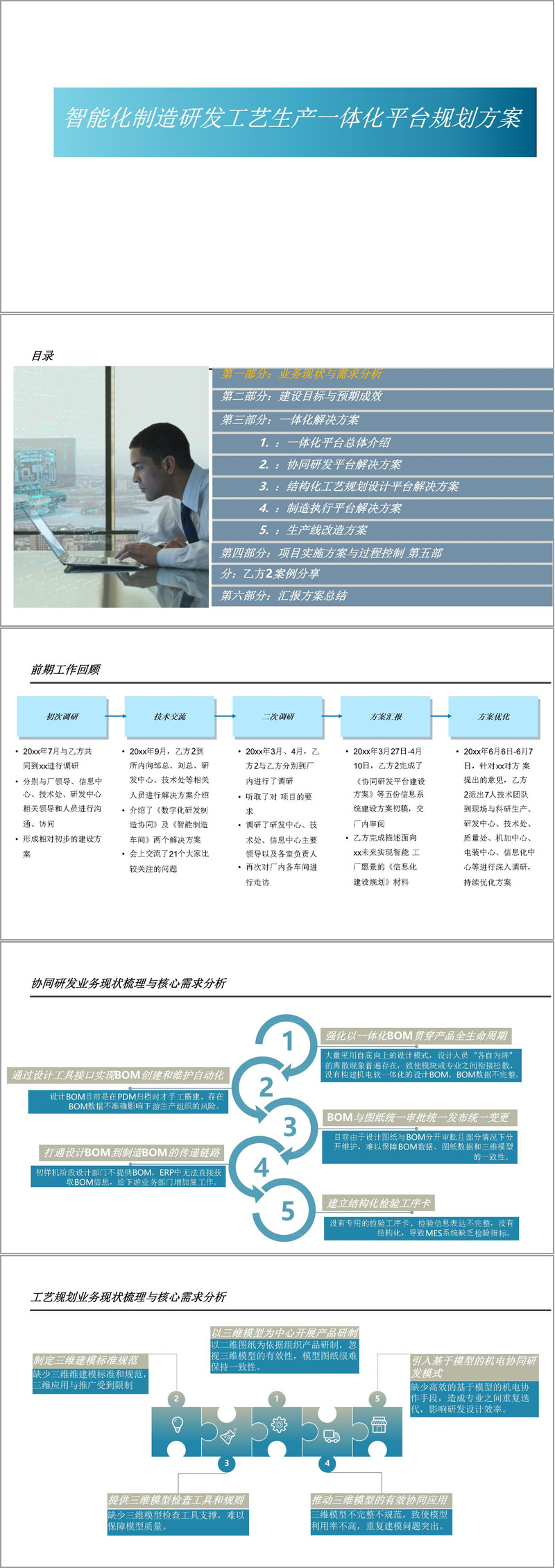

該文檔圍繞西門子為企業打造的智能化制造研發工藝生產一體化平臺規劃方案展開,全面闡述了從業務現狀分析到項目實施及案例分享的整個過程。

- 業務現狀與需求分析:在多次調研基礎上,梳理出企業在協同研發、工藝規劃、制造運營和生產線改造方面存在的問題。協同研發中,設計模式離散,BOM 數據管理混亂,三維模型應用受限;工藝規劃里,生產準備和任務派工效率低,缺乏有效監控和追溯機制;制造運營方面,設備管理分散,作業標準不統一;生產線改造則面臨設備參數采集和信息通訊不暢等難題。這些問題反映出企業在研發設計、生產管理等環節的協同性差、效率低,亟待解決。

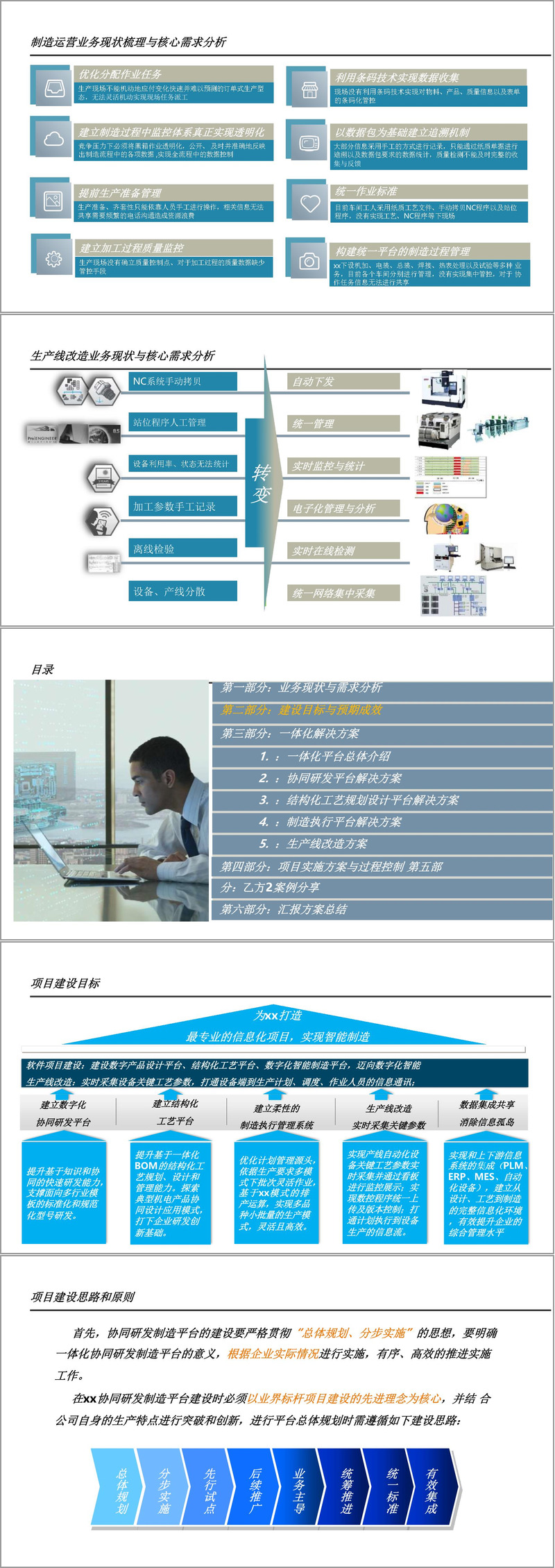

- 建設目標與預期成效:項目旨在建立數字化協同研發平臺、結構化工藝平臺、柔性制造執行管理系統并進行生產線改造,實現數據集成共享,提升企業綜合管理水平。預期成效涵蓋協同、標準、重用、透明、效率和成本多個維度,如實現跨專業協同、固化業務標準、提高數據管理和研制效率、降低成本等,為企業帶來全方位的提升。

- 一體化解決方案

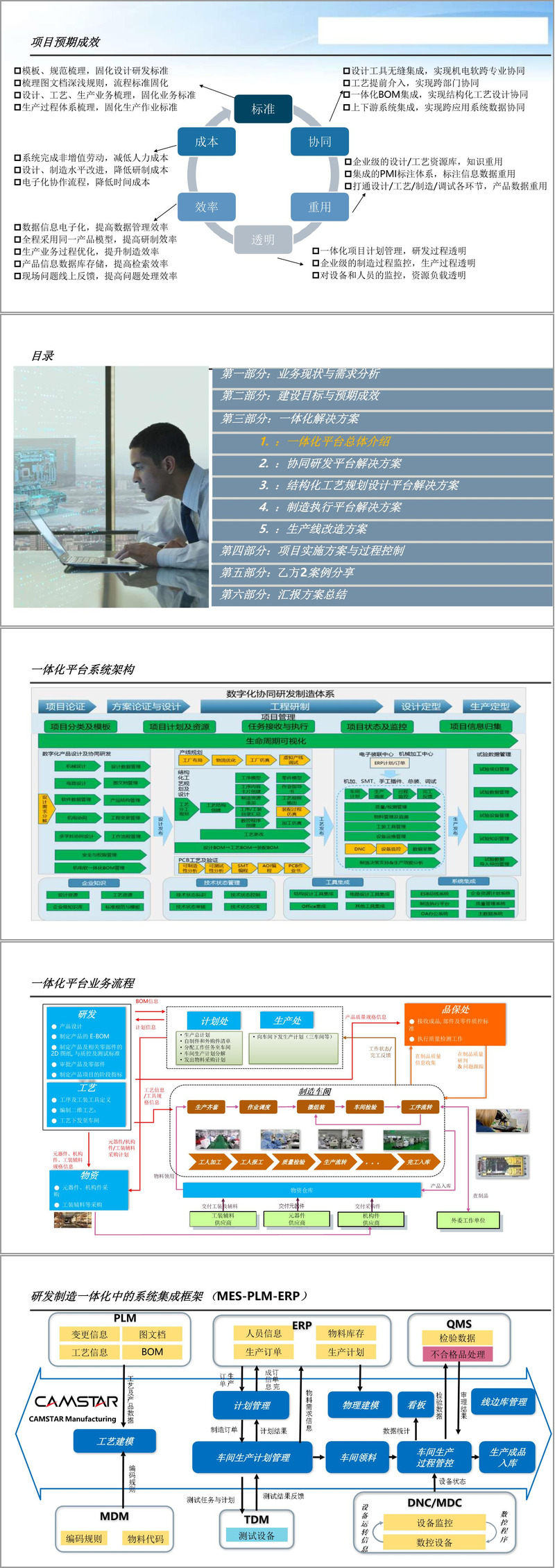

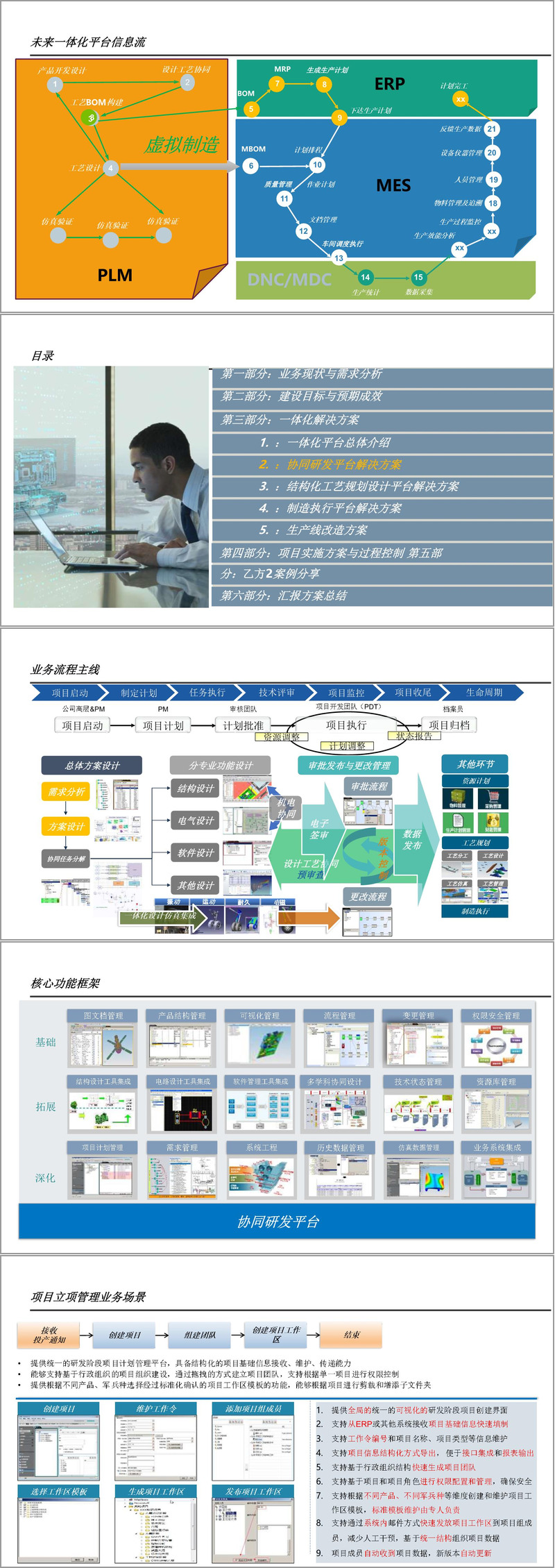

- 一體化平臺總體介紹:詳細說明了平臺的系統架構、業務流程和信息流。通過系統集成框架,實現 PLM、ERP、MES 等系統的集成,打通設計、工藝到制造的信息流,構建起完整的信息化環境。

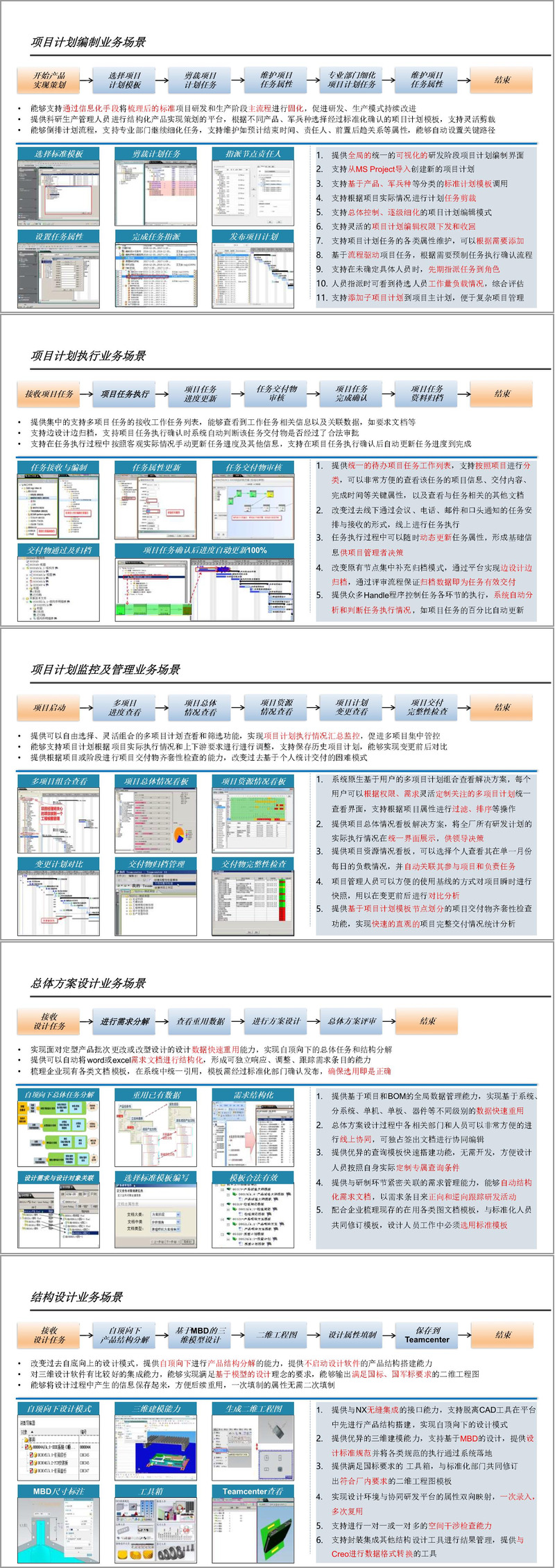

- 協同研發平臺解決方案:提供項目立項、計劃編制、執行、監控等全流程管理功能,支持多專業協同設計,具備強大的圖文檔管理、權限安全管理等能力,能有效提升研發效率和質量。

- 結構化工藝規劃設計平臺解決方案:實現工藝設計與管理的結構化、信息化,支持工藝提前介入設計,提供多種工藝編制和管理功能,與 ERP、MES 系統集成,確保工藝信息的準確傳遞和高效利用。

- 制造執行平臺解決方案:涵蓋車間計劃、調度、質量管理等核心業務場景,通過條碼應用、系統集成等手段,實現生產過程的精細化管理和實時監控,提高生產效率和產品質量。

- 生產線改造方案:致力于實現設備關鍵工藝參數的實時采集和監控,打通設備與生產計劃等環節的信息通訊,提高生產線的自動化和智能化水平。

- 項目實施方案與過程控制:采用成熟的項目實施方法學,明確項目計劃、里程碑和交付物。建立了完善的項目組織結構,包括項目管理辦公室、領導小組等,制定了有效的溝通、風險應對、知識傳遞和變更控制機制,保障項目順利推進。同時,提供全面的服務保障,包括技術支持、產品驗收和升級服務等。

- 案例分享:介紹了多個企業實施數字化協同研發制造平臺的案例,這些企業在不同程度上實現了數字化轉型,提升了研發、制造和管理能力,為目標企業提供了可借鑒的實踐經驗。

- 匯報方案總結:強調乙方在軍工電子行業的豐富經驗,其一體化軟件平臺具備強大功能,本地化售后服務和專業實施團隊能為項目提供有力支持,助力企業實現智能制造目標。

西門子的一體化平臺規劃方案針對企業當前業務痛點,提供了全面且系統的解決方案,有望幫助企業提升核心競爭力,實現數字化、智能化轉型,在行業競爭中占據優勢地位。

接下來請您閱讀下面的詳細資料吧。

篇幅所限,本文只能提供部分資料內容,完整資料請看下面鏈接

https://download.csdn.net/download/2301_78256053/89575743

)

)

)

)

(文末有下載方式))