在智能制造升級過程中,工業數據的互聯互通是突破生產效率瓶頸的關鍵。PLC(可編程邏輯控制器)掌控著設備的實時運行參數,SCADA(監控與數據采集系統)負責車間級的狀態監控,MES(制造執行系統)則管理著生產計劃與工單進度。但傳統工業系統中,三者的數據如同散落在車間的孤島 ——PLC 的 Modbus 協議與 SCADA 的 OPC 協議存在數據格式沖突,MES 的生產工單與 SCADA 的實時設備狀態難以同步,每新增一條生產線,接口開發需耗時 3-6 個月,數據集成成本占智能制造項目預算的 40% 以上。而工業數據中臺的出現,正通過標準化的技術架構,實現三者的實時協同,重構工廠的數據流轉邏輯。?

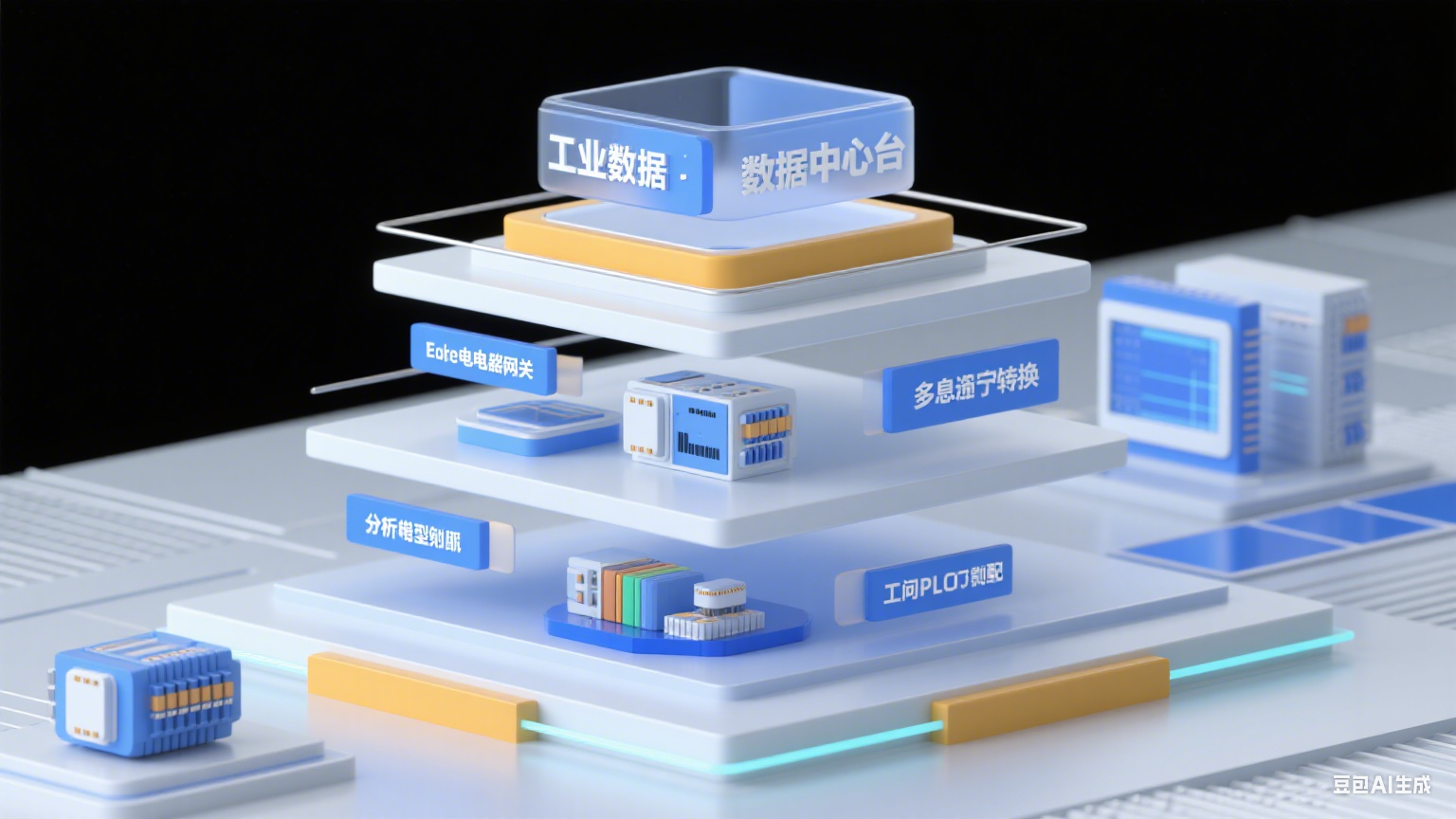

一、技術架構:從設備到業務的三層協同設計?

工業數據中臺的核心能力源于三層架構的有機聯動。最底層的設備接入層采用邊緣計算網關,實現多協議的標準化轉換。針對 PLC 常用的 Modbus RTU/ASCII 協議,網關內置協議解析引擎,將電壓、電流等模擬量信號轉換為 JSON 格式的數字孿生模型;對于 SCADA 系統的 OPC UA 協議,則通過信息模型映射,提取設備報警、運行狀態等關鍵標簽。某電子代工廠通過部署此類網關,將車間內 200 余臺不同品牌 PLC 的接入時間從單臺 3 天縮短至 2 小時。?

中間層的數據融合層是實現協同的核心,基于時序數據庫(TSDB)與流式計算引擎構建。TSDB 專門存儲 PLC 的高頻采樣數據(如每 10ms 一次的溫度采集),通過時間戳對齊技術,解決不同設備的時鐘同步問題;流式計算引擎(如 Apache Flink)則實時處理 SCADA 的報警事件,當檢測到某臺設備溫度超過閾值時,自動觸發與 MES 工單系統的聯動。例如,當 SMT 生產線的回流焊爐溫度異常時,計算引擎會立即暫停 MES 中對應的生產工單,并推送調整建議至 SCADA 的監控界面,整個過程延遲控制在 500ms 以內。?

最上層的業務協同層通過服務化接口連接各系統。基于制造領域的通用數據模型(如 ISA-95 標準),將 MES 的生產計劃拆解為 PLC 可執行的設備指令,同時將 PLC 的設備狀態數據聚合為 MES 的產能分析指標。某汽車焊裝車間通過該層實現 “計劃 - 執行 - 反饋” 閉環:MES 下達的焊接工單經業務協同層轉換后,自動生成 PLC 的機器人焊接參數,焊接完成后,PLC 的質量數據實時回傳至 MES,形成工單的完整追溯鏈。?

二、分系統接入實現:技術細節與場景落地?

(1)PLC 系統:設備數據的標準化采集?

PLC 作為工業控制的 “神經末梢”,其數據采集面臨協議多樣與實時性的雙重挑戰。工業數據中臺通過邊緣協議轉換網關解決這一問題:網關內置 200 + 工業協議庫,對西門子 S7-1200 的 S7comm 協議、羅克韋爾的 EtherNet/IP 協議等進行深度解析,提取設備的輸入輸出點(I/O)、內部寄存器數據,并統一封裝為 “設備 ID - 時間戳 - 參數值 - 質量碼” 的標準格式。?

為避免占用 PLC 的通信帶寬,網關采用被動監聽 + 主動輪詢的混合采集策略:對關鍵參數(如壓力、轉速)采用 10ms 級主動輪詢,對非關鍵參數(如設備運行時長)采用被動監聽模式。某食品加工廠應用此方案后,PLC 數據采集的完整性從 78% 提升至 99.9%,同時確保設備控制周期不受影響。?

(2)SCADA 系統:監控數據的實時分析?

SCADA 系統的核心價值在于實時監控與異常預警,但其原生系統缺乏與業務系統的聯動能力。工業數據中臺通過OPC UA 信息模型擴展實現突破:在 SCADA 的標準信息模型中增加 “業務關聯” 屬性,例如將某臺泵的壓力報警關聯至 MES 中的批次生產計劃。當 SCADA 觸發報警時,中臺會自動查詢該批次計劃的進度、物料信息,并通過 API 推送至生產調度系統。?

某化工園區的實踐顯示,這種聯動使異常處理響應時間從平均 45 分鐘縮短至 12 分鐘,非計劃停機時長減少 32%。此外,中臺對 SCADA 的歷史數據進行時序特征提取,通過機器學習模型預測設備故障,提前 72 小時預警了某反應釜的溫度傳感器漂移問題。?

(3)MES 系統:生產數據的全鏈路整合?

MES 系統需要整合 PLC 的設備數據與 SCADA 的監控數據,才能實現精準的生產調度。工業數據中臺通過分布式事務協調技術,解決 MES 工單與設備數據的一致性問題:當 MES 下達新工單時,中臺會先檢查對應的 PLC 設備是否處于 “就緒” 狀態(通過 SCADA 實時數據驗證),確認后才下發生產參數,避免無效調度。?

在數據追溯方面,中臺構建了 “工單 - 設備 - 參數” 的三維血緣圖譜。某航空零部件廠商借助該功能,在接到客戶質量追溯需求時,僅用 15 分鐘就定位到某批次零件加工時的主軸轉速異常記錄,而傳統方式需 3 天人工排查。?

三、核心優勢:從 “數據匯聚” 到 “效能躍遷”?

相較于傳統的工業數據集成方案(如定制化接口開發),工業數據中臺的突破體現在三個維度:一是協議標準化,通過邊緣網關與 OPC UA 信息模型,解決了工業領域 “一廠一協議” 的碎片化問題,新設備接入成本降低 60%;二是實時性保障,基于 TSDB 與流式計算的架構,使數據處理延遲控制在秒級,滿足智能制造的實時決策需求;三是業務閉環能力,通過 ISA-95 模型與事務協調,實現生產計劃與設備執行的動態適配,某整車廠的生產線平衡率因此提升至 92%。?

據工業互聯網產業聯盟測算,部署工業數據中臺的制造企業,生產效率平均提升 18%,質量不良率降低 23%。當 PLC 的設備數據、SCADA 的監控數據與 MES 的生產數據通過中臺形成實時協同,工廠才能真正具備 “柔性生產” 的響應能力。?

未來,隨著 5G 與數字孿生技術的融合,工業數據中臺將進一步擴展至供應鏈協同與能源管理領域,構建覆蓋 “設計 - 生產 - 物流” 全鏈條的數據智能網絡。對于制造企業而言,部署工業數據中臺不僅是技術升級,更是從 “經驗驅動生產” 向 “數據驅動生產” 的范式轉變。

)

-- 第二天 OpenCV圖像預處理(一))

)

知識點詳解與案例代碼(15))