在生產和質量管理中,準確了解和控制產品特性至關重要。一個關鍵的工具是Cpk值,它是衡量生產過程能力的重要指標。假設我們有一個產品特性的規格是5.08±0.02,通過收集和分析過程數據,我們可以計算出Cpk值,進而了解生產過程與規格要求的匹配程度。

什么是Cpk值?

Cpk(過程能力指數)是衡量過程能否在規定的規格限內生產出合格產品的指標。它不僅考慮了過程的平均值是否接近目標值,還考慮了過程變異性的大小。Cpk值越高,表示過程越能夠穩定地生產出符合規格要求的產品。

Minitab計算Cpk能力的步驟

現在,我們來示范一下如何用Minitab處理這些數據和取得Cpk值。

第一步,把數據按子組(5個)輸入到Minitab中,共25列。

第二步,在菜單中選擇質量工具--> 能力分析-->正態

在菜單中選擇質量工具--> 能力分析-->正態

第三步,選擇子組數據來源,然后輸入規格要求,最后按確定。

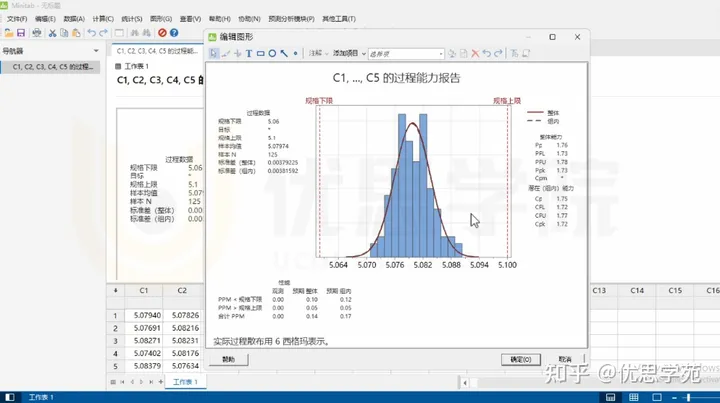

之后,我們就會看到Minitab輸出詳細的分析結果。

Cpk能力分析的解讀

從Minitab結果中,我們可以看到的是一個過程能力分析的輸出。這個分析評估了某個過程的輸出是否符合預定的規格要求。

1. 規格限(Specification Limits):

- 規格下限(LSL):5.1

- 規格上限(USL):5.06

2. 過程數據(Process Data):

- 平均值(Mean):5.07974,表示所有測量數據的平均值。

- 標準偏差(StDev):0.0031592,表示測量數據的變異程度。

3.?過程能力指標(Process Capability Indices):

- Cp:1.75,表示過程變異性與規格寬度的比率。Cp值大于1意味著過程的變異性小于規格寬度的一半,這通常是一個良好的過程狀態。

- Cpk:1.72,表示考慮過程平均值偏離規格中心的過程能力。Cpk較Cp更加嚴格,因為它考慮了偏差。Cpk值大于1也表示過程是良好的。

- Pp:1.76,與Cp類似,但Pp是基于樣本標準差計算的,而不是控制圖的標準差。

- Ppk:1.73,與Cpk類似,但是基于整體的樣本標準差計算。

4. 其他統計數據:

- 樣本數(N):125,表示分析中使用的數據點總數。

5. 圖表解釋:

- 藍色曲線表示測量數據的正態分布情況。

- 紅色垂直線表示規格下限和規格上限。

在這個能力分析中,Cp和Cpk都大于1,這通常意味著過程是可接受的,并且能夠生產符合規格要求的產品。然而,過程的中心偏向規格的下限,這從Cpk(1.72)比Cp(1.75)略低可以看出。過程可以進行一些調整,以確保平均值更接近規格范圍的中心。

ALGO-993 RP大冒險)

Poco操作)