點擊上方藍色字體,關注我們

導語

金屬材料的性能取決于內部的微觀組織結構,而好的材料性能和價格是產品最大的優勢。隨著現代物理冶金、熱成形技術、熱處理技術和計算機技術的興起與發展,使預測和控制金屬材料熱加工過程中的組織演變成為可能。

金屬材料的熱加工過程中,主要是晶粒的再結晶和晶粒長大現象決定了微觀組織晶粒大小和均勻性,20世紀70年代開始,各國學者對于金屬材料微觀組織演變過程主要集中在兩類數學模型上,唯象理論模型和位錯模型。

■ 唯象理論模型

大多數學者采用唯象理論模型是經典的Johnson-Mehl-Avrami-Kalmogorav(JMAK)方程來描述動態再結晶和靜態再結晶動力學關系,使用JAMK方程需要考慮金屬變形過程中的溫度、應力、應變、流場等變量與再結晶體積分數的函數關系,在實際應用中,模擬計算的結果與實驗測得數據取得了較好的吻合,得到了國內外研究者的廣泛認可。

■?位錯模型

位錯模型是基于金屬在塑性變形過程中,持續應變導致位錯密度變化引起的微觀演變,通過計算臨界條件、晶界遷移速度,建立再結晶體積分數變化率與位錯密度分布函數關系的數學模型。

計算機對材料行為的模擬研究與發展主要集中在三個方面:微觀行為、介觀行為和宏觀行為。

■ 微觀行為是從電子、原子尺度上的材料行為,主要應用于分子動力學和分子力學方面。

■?介觀行為是指材料顯微組織結構的轉變,如金屬的凝固結晶、再結晶和相變等過程,介觀組織模擬的模型主要有幾何模型、頂點模型、元胞自動機模型(Cellular Automata,簡稱CA)、蒙特卡洛模型(Monte Carlo,簡稱MC)。

■?宏觀行為主要是材料加工方面,主要是材料變形和熱處理過程中的應力、應變、溫度場等。

元胞自動機法最早提出用于模擬生命系統所具有的自我復制功能,其數學模型是時間、空間、狀態都離散,空間相互作用和時間因果關系為局部的網格動力學模型,能夠模擬復雜系統時空演化過程,廣泛應用于數學、物理學、生物學、化學、地理學和經濟學等各個學科的非線性現象和分形結構的研究。

Hesselbarth和Gobel最早將元胞自動機法應用到再結晶方面,他們的模型研究了再結晶形核和晶核長大的動力學以及其不同的參數和算法對再結晶行為的影響,結果成功地描述了已被公認的再結晶動力學理論JMAK方程。隨著國內外大量研究人員進一步發展完善模型,將元胞自動機法應用于不同金屬材料再結晶過程,與實驗測試得到的再結晶結果吻合。

DEFORM軟件以模擬金屬變形和熱處理過程為主要目的,在不斷深入研究發展中,加入了金屬微觀組織演變模擬,能夠從宏觀和介觀兩個尺度下模擬金屬材料變形行為和組織演變過程,不但具有經典的JMAK法用于金屬再結晶模擬,而且包含了當前流行的元胞自動機法和蒙特卡洛法,能夠直觀的分析觀察晶粒演變過程。

DEFORM中的CA法介紹

目前CA法在再結晶模擬方面的大部分研究與應用,都是針對具體的材料和特定變形條件下,研究人員通過Fortran、MATLAB等編譯軟件編程定義轉變規則和圖形可視化,無法直接輸入實際復雜的工藝加工過程,適用普遍性不強,難以推廣。

DEFORM軟件做為成熟的商業化軟件,使用向導式界面設置界面,流程化操作,簡單易用,元胞中的轉化規則采用位錯模擬模型,與軟件中的JMAK方法可形成對照,互相印證,模擬結果可靠。

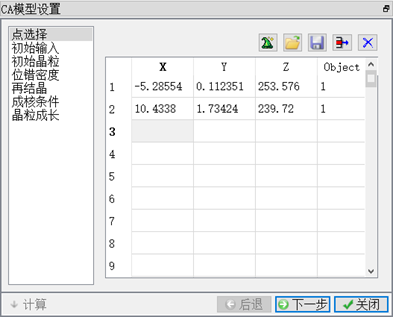

▲ CA模型設置界面

工件研究位置的選擇

元胞自動機晶粒組織演變模擬都是在介觀尺度下的,不可能同時對一個實際工件的所有位置模擬計算,否則計算工作量太大無法實現,因此首先需要確認的是分析哪個位置點。在實際金屬加工工藝當中,金屬的各個部位變形差異大, DEFORM軟件能夠在宏觀模擬計算中得到金屬在變形和熱處理過程中各個部位的應力、應變、溫度、流場等場變量,對比分析宏觀場變量差異性,選擇差異較大的位置點作為分析點,可減少重復的計算量。

元胞生成

DEFORM軟件中直接定義元胞晶格橫向和縱向數目即可自動生成。晶粒再結晶模擬中,小的元胞晶格數目50×50、大的500×500,甚至更多,滿足了各類金屬不同大小晶粒尺寸分布的需求。另外還需要用戶從計算機硬件配置和計算時間上考慮來設置初始元胞的數目。

初始元胞形態

再結晶模擬的初始元胞形態是初始晶粒的大小和分布,DEFORM軟件為更加符合實際工藝進行模擬,可通過EBSD掃描電子顯微鏡看到的晶粒分布結果直接輸入到軟件中使用。如果不方便讀取導入,還可通過初始晶粒尺寸的平均值和標準變差,自動生成晶粒初始分布。

元胞變化規則

根據位錯模擬模型理論,材料在變形和熱處理過程中,變形導致加工硬化產生位錯,回復再結晶位錯消失。DEFORM軟件中的CA法包括了位錯數學模型、再結晶類型、形核條件、晶粒長大等四個元胞變化規則,全面還原了晶粒的再結晶與長大過程

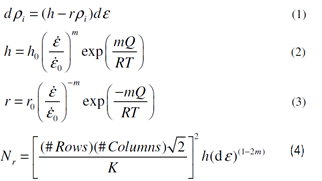

■?位錯數學模型。DEFORM使用的是Laasraoui-Jonas硬化和恢復模型的改進版本,其中回復發生的單元是隨機的,這導致了不均勻的位錯分布,有利于再結晶的開始。計算過程考慮了金屬變形過程中的應變、應變速率、溫度等場變量,直接從宏觀模擬計算結果中提取,對于復雜的成形和熱處理工藝更易使用。數學模型如下所示:

▲ 式中,m為硬化敏感系數,Q誒激活能,h0硬化常數、r0回復常數、為應變速率修正系數,K為用戶指定。對于鋁合金、鎳基合金、鋼等,DEFORM軟件提供這些材料在上述方程中的參考值,以及退火后金屬材料中的初始位錯密度大小,用戶也可任意輸入其它材料的系數值。

■?再結晶現象。在成形和熱處理過程中,常見的有不連續動態再結晶、亞動態再結晶、靜態再結晶等現象,用戶可直接選擇,對于其它如連續動態再結晶、幾何動態再結晶、粒子激發形核等現象,也在開發當中。

■?形核條件。目前提供的形核條件有局部能量飽和、位錯密度閾值、位錯密度閾值加概率、位錯密度閾值加能量飽和等多種方法,選擇后還可詳細進一步定義。

■?晶粒長大。形核后,晶粒長大主要是晶界的遷移過程,遷移速率可設置為常數、位錯角的函數、或溫度的函數等。

如果用戶需要使用新的元胞轉變規則模擬微觀組織變化,允許自定義二次開發,在DEFORM軟件界面下,綜合考慮變形和熱處理過程中的宏觀場變量,模擬晶粒的演化過程。

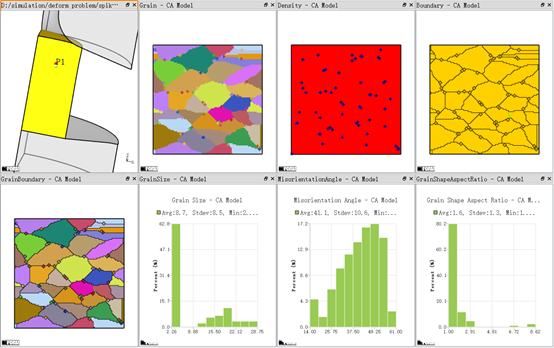

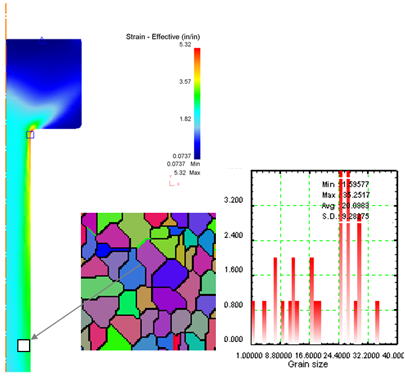

元胞自動機設置定義完成后直接點擊計算即可。模擬結果展示了整個加工工藝過程中當前位置點的晶粒、晶界、位錯密度的分布,以及晶粒大小、晶界角、結晶形狀長寬比的統計圖。

DEFORM中的CA法應用

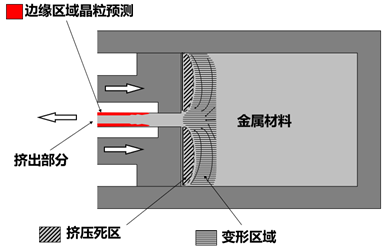

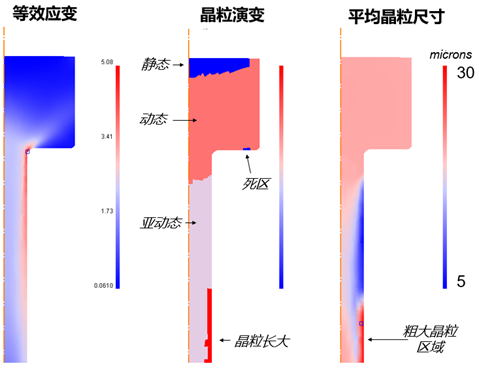

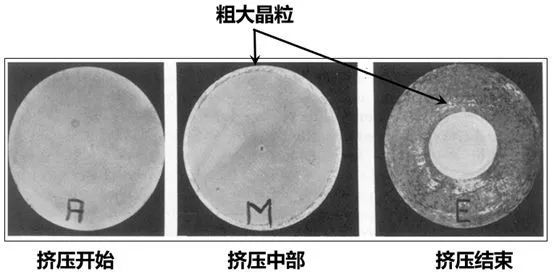

下圖所示為鋁合金棒料的反向擠壓成形案例,棒料擠壓成形后,外緣紅色區域出現了粗大晶粒缺陷,通過DEFORM軟件模擬其成形和微觀組織演變過程,提前預測到缺陷,并分析粗大晶粒的產生的原因,后續可通過修改擠壓速度、金屬溫度等工藝參數優化工藝。

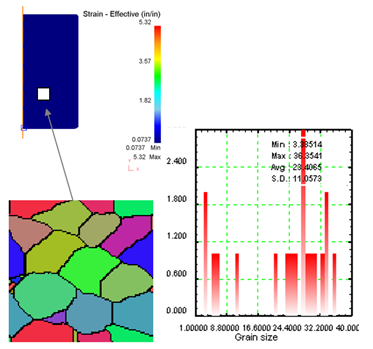

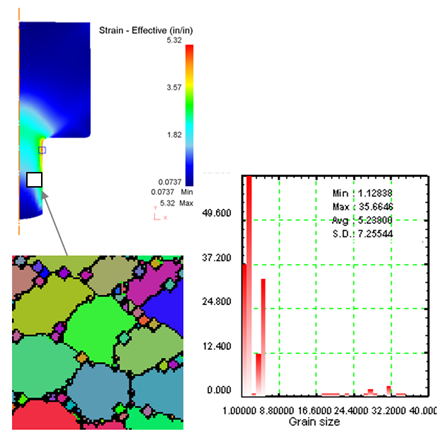

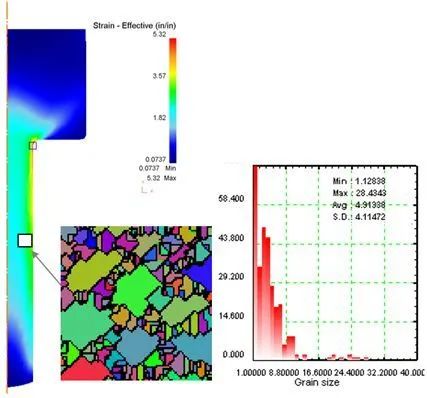

使用CA法模擬計算得到結果如下所示

擠壓開始后發生動態再結晶,平均晶粒尺寸由于再結晶現象發生不斷變小,但擠壓完成后,從棒料外緣區域開始晶粒長大,出現了粗大晶粒。隨著前端棒料溫度的緩慢冷卻,晶粒不斷長大,擠壓完成后將會產生更多的粗大晶粒。

▲ 未擠壓區域平均晶粒尺寸約23.4μm

▲?擠壓前端開始再結晶時平均晶粒尺寸5.2 μm

▲?再結晶完成時平均晶粒尺寸4.9 μm

▲?晶粒長大后平均晶粒尺寸20 μm

使用DEFORM軟件的JAMK模擬得到的結果如下

對比分析擠壓階段各個區域的平均晶粒尺寸分布和大小,結果一致。

▲?JMAK法模擬結果

實際試生產后的,對棒料成形階段的各個斷面觀察,如下圖所示,金屬材料剛擠出型腔時無粗大晶粒,之后從邊緣位置開始晶粒長大產生粗大晶粒,遠離型腔端面后,由表面向里晶粒不斷長大,最終只有芯部保持了細小的晶粒。擠壓完成后的粗大晶粒占到了總體積的70%以上,與模擬結果一致。

結束語

DEFORM軟件中CA元胞自動機法能夠結合宏觀模擬計算結果,應用的位錯理論模型適用大部分金屬類型,是一種直觀的可靠的金屬再結晶演變過程的模擬工具。