來源:渤海新水手聊船專欄

前幾天,微信群里(造船質量技術高級交流群)一位網友發了一張韓國船廠的現場照片,沒想到瞬間引發全群幾十位網友的熱烈討論,中韓之爭就此上演!

照片反映出的是國內船廠很難做到的部分——分段預裝軸系螺旋槳。

通過這張照片可以看出韓國的造船技術已經能夠做到在分段上將螺旋槳安裝就位。這樣做的好處很明顯,不用等到艉部分段合攏焊接結束再去做軸系螺旋槳的安裝,可以大大縮短塢內周期,應該比國內要縮短10-15天。

這張照片反映的是分段期間軸系安裝情況。

這張照片可以看出掛舵壁分段吊裝前,軸系和螺旋槳已經安裝完畢工裝已經拆除。

通過這幾張韓國船廠的施工現場照片可以看出,韓國大部分造船程序都是在分段期間安裝軸系、螺旋槳。那么問題來了,他們是如何做到的?

國內大部分船廠采用的是艉部區域整體合攏焊接完成后再進行軸系、螺旋槳安裝。這樣做避免了總裝時的焊接變形、精度誤差、下沉量等諸多因素對軸系舵系安裝時的影響。如果冒然在分段期間把軸和螺旋槳安裝上去,一旦掛舵臂分段安裝完成跟下面的軸和螺旋槳裝配超過公差范圍。那么對于這條新船將是毀滅性的打擊。要么你把尾管鑄鋼件分段報廢重新照光鏜孔安裝軸系。要么你把掛舵臂分段報廢,按照軸系螺旋槳現有基線重新定位掛舵臂位置。這樣的結果船廠很難承受,風險巨大。

大部分國內船廠還沒有實現區域模塊化造船。我們的設計還不夠細致精準,很多細節都需要現場根據實際情況來定。精細化設計喊了這么多年但能做到的國內船廠有幾家?你在鋼板下料數控切割時就把這張板上該開的孔全部開好,定位準確。那邊后期是不是少了很多不必要的火攻焊接變形?

歸根結底就是我們船舶設計遠遠落后于韓國船廠。沒有精細準確的設計做支持,我們已經輸在了起跑線上。精細化設計不是用口號喊出來的,是踏踏實實的做出來。設想一下,管工上了成型好的分段,大大小小所有的通艙管的位置開孔都已經開好了。管工只需要安裝一下,這得省多少事情避免多少不必要的修改?國內船廠的精細化設計勢在必行,要想超越韓國,這個關隘必須攻下!

大型甚至超大型環形模塊對接,管路托盤化預裝在韓國船廠已經司空見慣。反觀國內分段預合攏組成模塊,環形模塊對接余量精度這個難題國內船廠真正能做到十拿九穩的可是說鳳毛麟角。

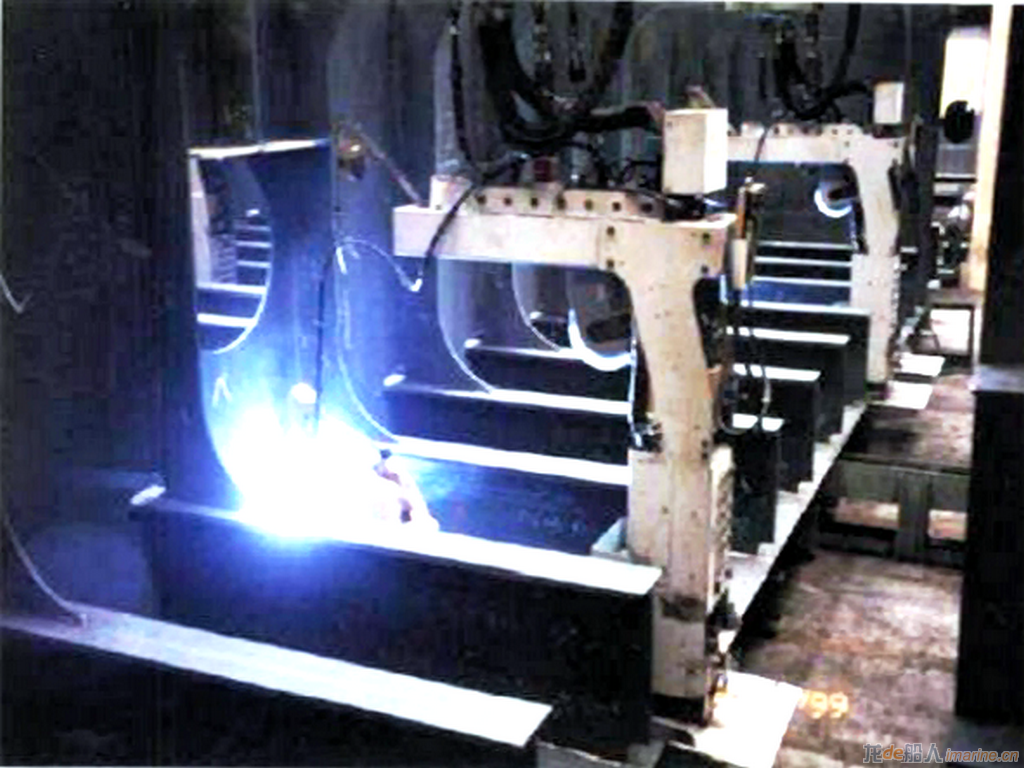

韓國船廠無余量裝配技術以及大規模焊接機器人的使用,保證了裝配質量最大程度控制了焊接變形,這是模塊化造船的堅實基礎。有道是工欲善其事必先利其器!韓國船廠能做到模塊化造船,靠的是先進的造船技術和設備。而國內焊工一統天下的格局目前還是無法改變,焊接機器人還處于初級階段,一名焊工同時操作5臺焊機的船廠國內有幾家?

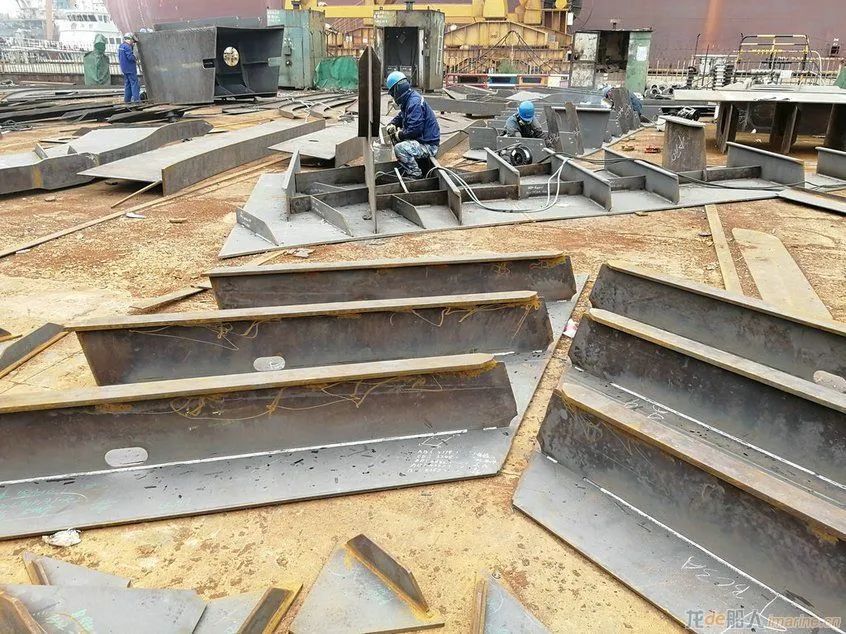

這樣的小組場地,大家不陌生吧,應該講很熟悉,國內這樣的船廠太多了。一塊平地,一個吊車,分段就這樣平地拔起,別跟我談什么裝配精度、焊接變形、公差數值、多給你留點余量,那不合適自己想辦法對得上就行了,就這條件能干出來已經是高手了。

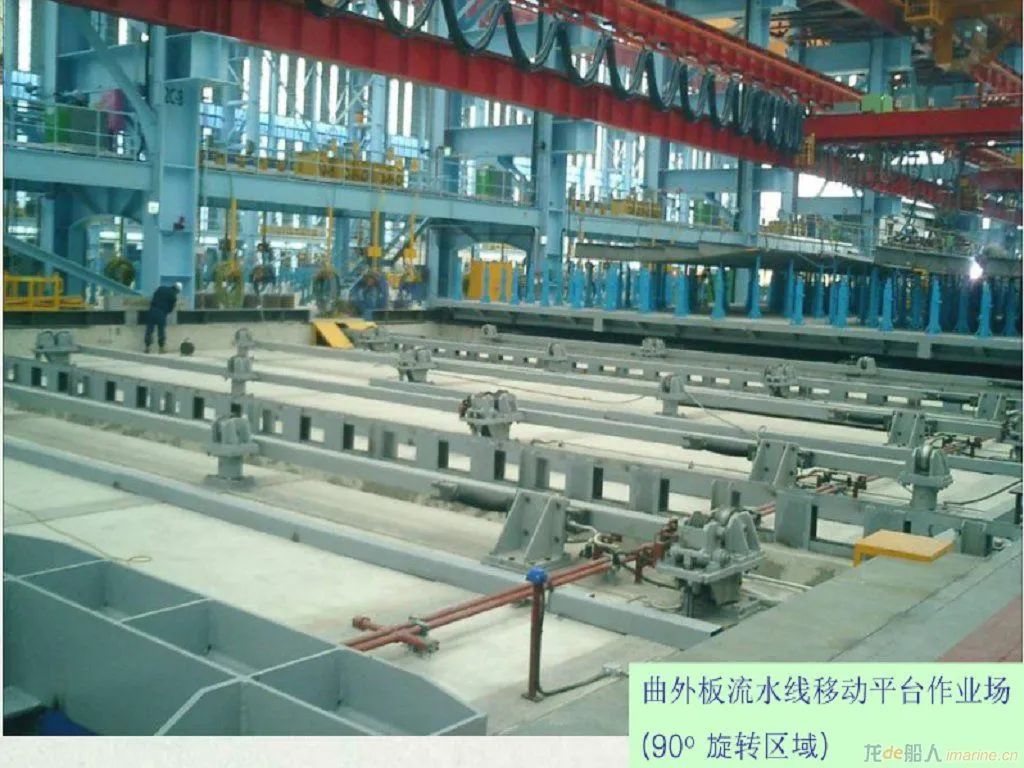

現代化、自動化、專業化,這樣的生產場地、這樣的技術設備就是韓國分段小組的場地。差距、差距、差距不想多說了,人家韓國精度能控制的這么好那是有原因的。訂單多、船型高端、價格香也是有資本的。承認現實努力追趕,造船已經不是靠人海戰術就能贏得天下的時代了,每個船人都應該清醒的認識到,科技才是最終生產力。

看似簡單的軸系照光,是要把總體下沉量和船體變形量提前預設進去的,這需要大量的理論計算和施工現場原始數據積累做參照,不是一天兩天就能搞定的。韓國之所以敢這樣干,是因為他們前期工作做的非常充分。另外韓國針對這些技術也做了相應的工藝技術規范,以及檢驗標準,并且得到了船東船檢的認可。這些功課我們國內船廠還是一片空白,另外他們制作的工裝設備也值得我們國內船廠學習。

可喜的是,江南船廠已經在2012年專門成立科研項目小組攻關軸系螺旋槳分段預裝技術,現在這項技術已經不是日韓專利了。盡管如此,中國船廠仍有很大進步空間。

結束語:中國造船業與韓國對比還是有一定差距的,上一代造船人為我們打下了國際船舶市場這片江山、我們這代造船人要實現的是縮小和韓國先進造船技術的差距,在不久的將來趕超韓國。拿下LNG、攻占郵輪市場、不但要造船總量超過韓國,還要在高端船型接單量上實現飛躍!

希望每一個中國船人,從我做起,發揮國人的潛力,用最短的時間超越他們。做出物美價廉的精品船,叫中國制造航行在全世界每一片海域!

中國船人--雄起!

——mongoDB的索引詳解)

cmockery中的calculator和run_tests函數的注釋代碼)