隨著新能源汽車產業向輕量化與高集成度發展,殼體作為電池組和電驅系統的核心承載部件,其孔位加工精度直接影響裝配密封性及結構強度,傳統人工測量方式已難以滿足現代化生產需求。自動化三維測量設備的引入,為汽車殼體直徑尺寸測量提供了高效的測量方案。

傳統測量方法多依賴卡尺、三坐標測量儀等接觸式工具,不僅效率低下,且對復雜曲面和異形結構的適應性較差。以汽車殼體直徑測量為例,人工操作需反復調整測量位置,耗時較長,且難以保證數據的一致性。此外,人為因素導致的誤差難以避免,進一步影響了質量控制的可靠性。

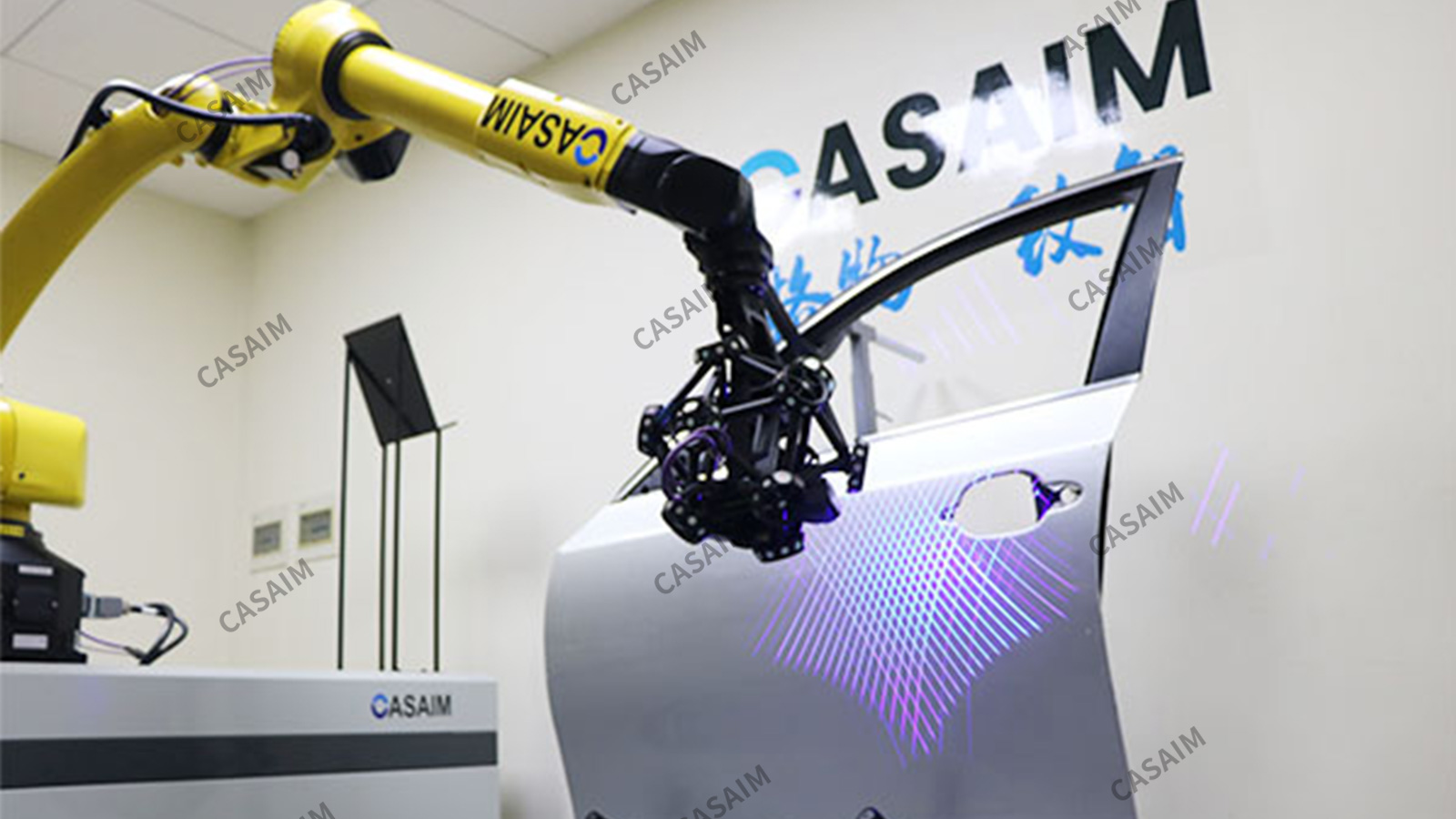

自動化三維測量設備通過集成激光掃描非接觸式技術,實現對汽車殼體直徑尺寸高效的測量。

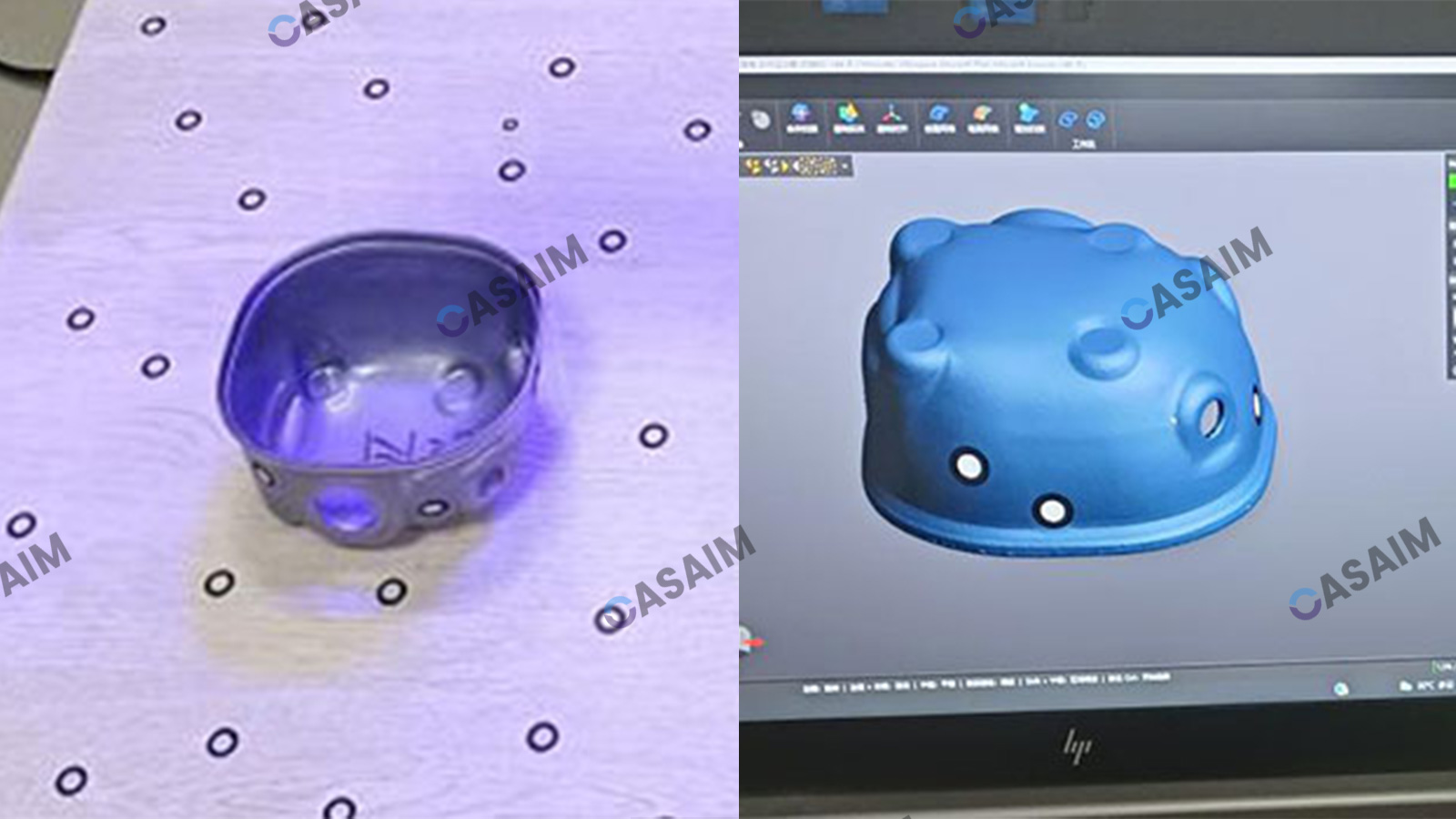

自動藍光三維測量系統采用激光掃描技術,通過發射激光束掃描工件表面,結合高精度傳感器捕獲反射光信號,生成點云數據。這種非接觸式測量方式不僅避免了接觸式工具對工件造成的潛在損傷,還特別適用于發動機缸體、變速箱殼體等復雜曲面部件的直徑測量。

以某新能源汽車電池托盤檢測為例,傳統人工檢測需耗費數小時,而采用自動藍光三維測量系統后,單工件檢測時間縮短至100秒以內,檢測節拍提升數十倍。系統通過多臺工業相機并行計算,可同時覆蓋數千個檢測點,實現全部特征檢測。這種高效測量能力,使得自動化三維測量設備能夠匹配自動化產線的生產節拍,避免因檢測環節滯后影響整體生產效率。

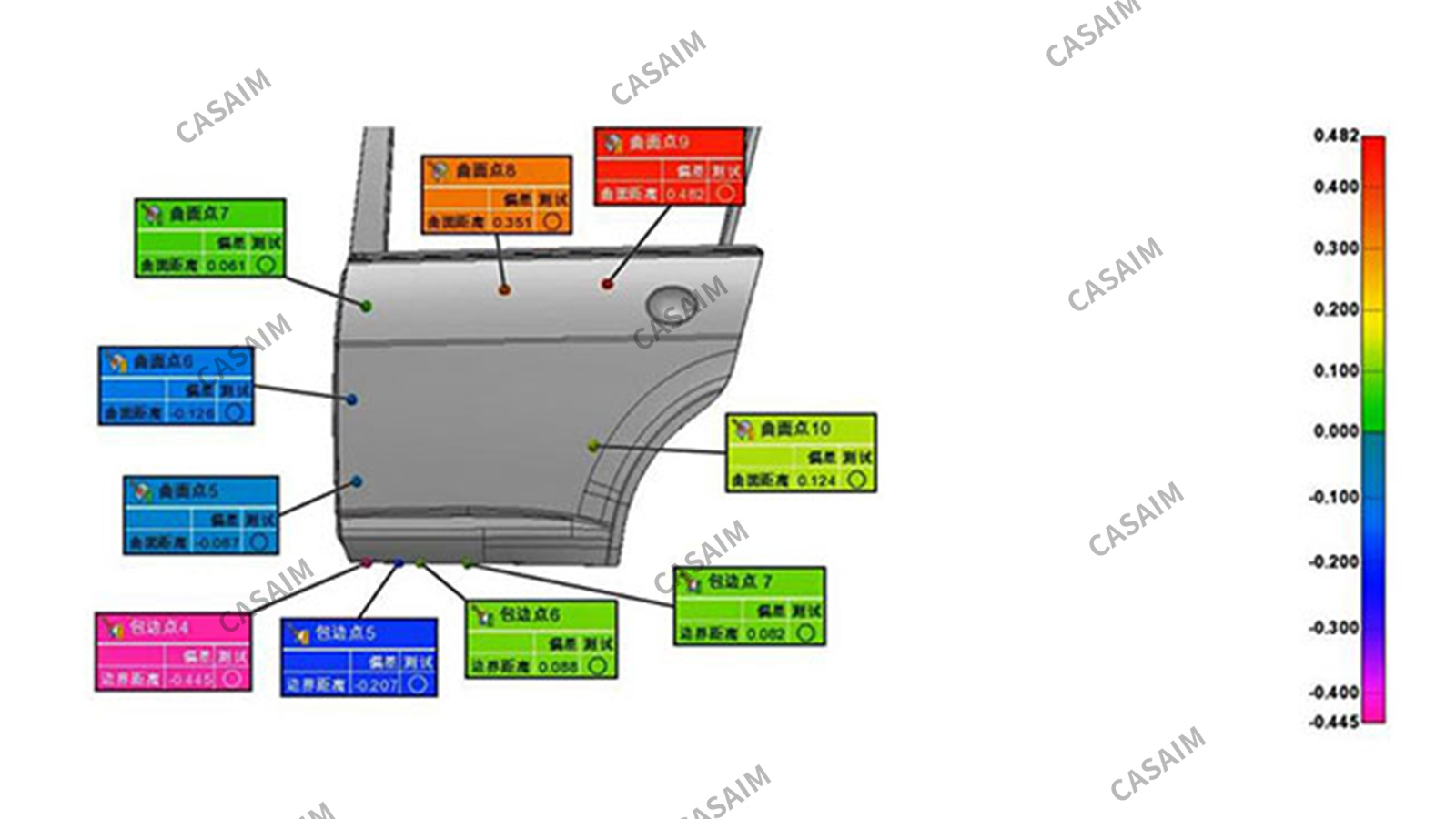

某汽車零部件供應商引入自動藍光三維測量系統后,發動機缸體直徑測量誤差大幅降低,系統生成的3D偏差熱力圖可直觀反映尺寸偏差,為模具優化提供數據支撐。此外,自動藍光三維測量系統設備配備的智能分析軟件可自動比對測量數據與CAD模型,實時輸出測量報告,并可通過MES系統實現質量數據的數字化存檔與追溯。

另外,自動化三維測量設備具備強大的環境適應性與操作便捷性。車間常見的振動、粉塵等干擾因素對測量結果影響較小,確保設備在近線測量環境中保持穩定性能。操作人員經過簡單培訓即可獨立完成測量流程,系統自動生成的檢測報告包含所有關鍵尺寸數據,大幅降低了人為判讀的主觀誤差。這種易用性使得自動化三維測量設備能夠快速融入現有生產線,無需對產線進行大規模改造。

從行業應用來看,自動化三維測量設備已在汽車制造領域取得顯著成效。某主機廠在電池包托盤檢測中引入自動化三維檢測方案后,不僅實現了高效全尺寸批量化檢測,還通過數據追溯功能,將質量異常定位時間縮短。在車身焊裝環節,三維自動化智能檢測系統與工業機器人協同作業,精準識別焊點位置偏差及間隙不均問題,將車門間隙超差控制在0.15mm以內,顯著提升了整車裝配質量。

汽車制造向更高精度、更高效率方向發展,自動化三維測量設備的應用場景將持續拓展,將在雷達支架、攝像頭模組等精密部件檢測中發揮更大作用,為汽車制造的品質升級注入更強動力。

)

)

JVM啟動的常用命令以及參數)