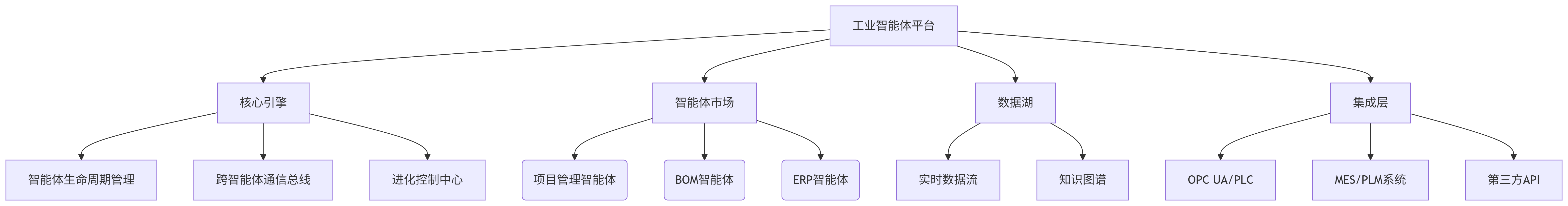

一個覆蓋工業全場景、由多個垂直領域智能體構成的開放生態平臺。每個智能體都是具備獨立能力的 “數字單元”,同時又能通過平臺實現互聯、協作與進化。

一、工業智能體平臺的核心定位

本質:工業領域的 “智能體操作系統 + 應用市場”,為各類工業場景提供可復用、可組合、可進化的智能體工具集。

目標:打破傳統工業軟件的功能邊界與數據孤島,通過 “智能體積木式組合”,快速響應不同企業、不同場景的數字化需求。

二、平臺內智能體的核心特征

每個垂直領域智能體(如項目管理、BOM、質量管理等)均需具備以下共性特征,才能支撐起平臺的生態價值:

| 核心特征 | 具體說明 |

|---|---|

| 領域專業化 | 以特定工業場景為核心,內置領域知識(如 BOM 的物料結構規則、ERP 的財務邏輯)、對象模型(如訂單、缺陷、變更單)、標準化流程(如質檢流程、變更審批流程)。 |

| 大模型深度集成 | 不僅是功能工具,更通過大模型實現 “理解 - 決策 - 執行” 閉環(如項目管理智能體自動生成甘特圖、質量管理智能體分析缺陷根因)。 |

| 前后端一體化 | 既有面向用戶的交互界面(前端),也有支撐被調用的接口層(后端),兼顧 “人機交互” 與 “系統互聯”。 |

| 開放與可調用 | 提供標準化 API / 協議(如工業 JSON、MQTT),可被其他智能體(如變更管理智能體調用 BOM 智能體查詢物料影響)或外部系統(如 MES、PLM)調用。 |

| 可交易與可復制 | 智能體可作為 “數字商品” 在平臺流通(如付費訂閱、按次調用計費);支持一鍵復制生成新實例(如復制成熟工廠的質量管理智能體適配新產線)。 |

| 進化能力 | - 被動進化:通過用戶反饋、數據積累優化模型(如變更管理智能體根據歷史變更案例優化審批流程); - 主動進化:實時監控自身性能(如預測準確率下降),自動觸發模型微調或流程迭代。 |

三、平臺的生態構建:智能體如何協作?

單一智能體的能力有限,平臺的核心價值在于智能體間的協同聯動,形成跨場景解決方案。例如:

- 當 “質量管理智能體” 檢測到某批次產品缺陷時,可自動觸發:

- 調用 “BOM 智能體” 分析缺陷物料的關聯組件;

- 調用 “變更管理智能體” 發起工程變更請求(ECR);

- 通知 “項目管理智能體” 調整受影響訂單的生產計劃;

- 同步 “ERP 智能體” 凍結相關庫存。

四、與傳統工業軟件的本質區別

| 維度 | 傳統工業軟件(如單一 ERP、PLM) | 工業智能體平臺 |

|---|---|---|

| 功能形態 | 功能固化、模塊緊耦合(如 ERP 的采購模塊無法單獨拆分) | 智能體松耦合、可單獨調用 / 組合(按需選裝智能體) |

| 擴展性 | 新增功能需廠商定制開發,周期長 | 開發者可在平臺開發新智能體(如新增 “能耗管理智能體”) |

| 進化方式 | 依賴版本更新,用戶被動接受 | 智能體自主 / 半自主進化,實時響應業務變化 |

| 價值模式 | 賣軟件許可(一次性付費) | 賣智能體服務(訂閱、交易分成、調用計費) |

五、關鍵技術支撐

要實現上述構想,平臺需重點突破:

- 智能體通信協議:定義統一的 “語言”,確保不同智能體(如 ERP 與 MES 智能體)能理解彼此的指令與數據;

- 進化引擎:支持智能體的模型訓練、數據回流、版本管理(避免進化失控);

- 交易與權限體系:多租戶隔離、智能體調用計費、數據安全邊界(如 A 企業的 BOM 智能體數據不被 B 企業訪問);

- 低代碼開發工具:降低智能體開發門檻,讓領域專家(而非僅程序員)能參與構建(如用可視化工具配置質量管理流程)。

這種架構的優勢在于:企業無需重復建設基礎能力,可直接復用平臺上的成熟智能體;開發者可聚焦垂直領域創新,通過平臺快速變現能力。最終形成 “工業場景 - 智能體 - 平臺 - 用戶” 的正向循環,推動工業數字化從 “定制化開發” 走向 “標準化復用 + 個性化組合”。

)

深度優先遍歷(dfs) 暴力搜索 C++解題思路 每日一題)